Как компания CORPSUN делает умные веранды для ресторанов и частных домовладений

Сегодня мы с вами побываем в гостях у CORPSUN - это единственное в России конструкторское бюро и завод-производитель современных, инновационных моторизированных систем для обустройства придомовой территории. Их умные веранды и террасы для дома и таунхауса, для ресторанов и кафе всё больше и больше украшают наши города, создавая оазисы счастья и комфорта. Получается, что их продукция эффективно защищает как в случае непогоды, так и позволяет просто наслаждаться природой и окружающим нас миром каждый день. Только представьте, вы нажали на кнопку - и вот оно, открытое небо над вами. Повторили в другой раз, и вы уже сидите в тепле, а ветер и дождь уже снаружи. Так вот уже более 7 500 клиентов в сфере ресторанного бизнеса (HoReCa) и частных домовладений, доверившись, открыли для себя новый мир. Так давайте посмотрим, как это у них получается.

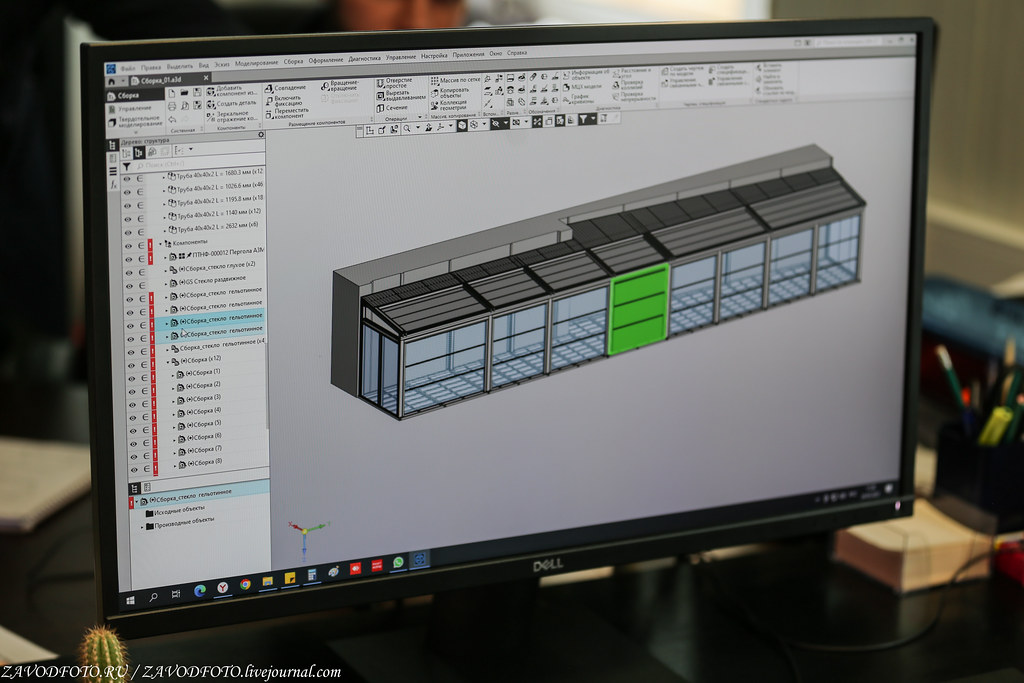

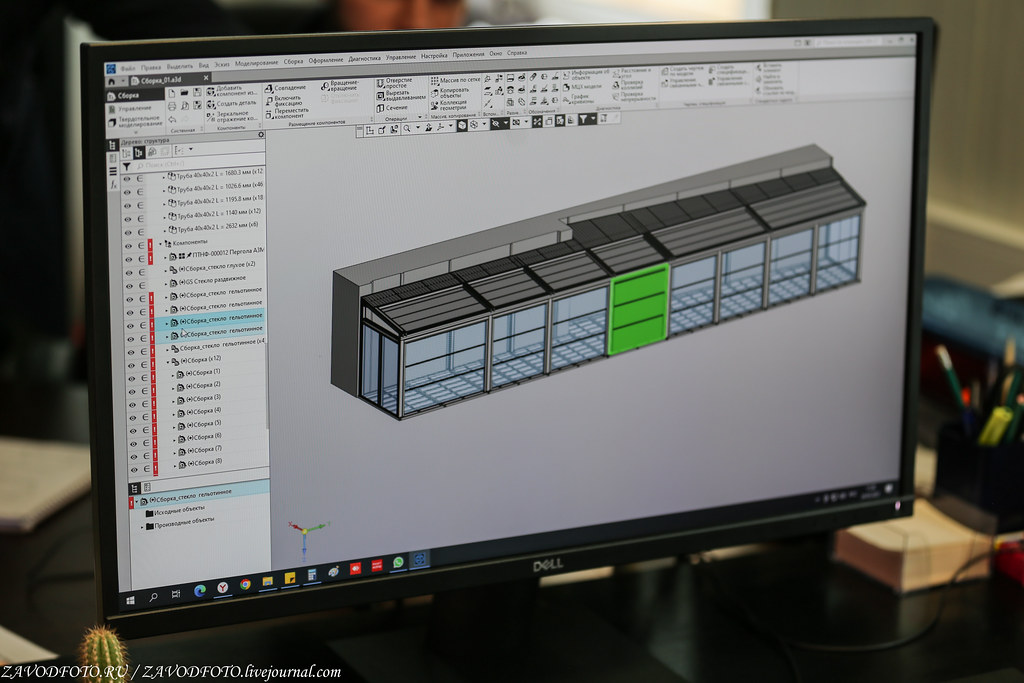

Любое уважающее себя предприятие полного производственного цикла начинается с конструкторского бюро. А компания CORPSUN как раз из таких, поэтому с него мы и начнём наше знакомство. На фото Дмитрий Чичигин, это он со своей командой создаёт и адаптирует в жизнь все даже самые безумные фантазии клиентов.

2.

И сразу к сильным сторонам. Всё, что тут разрабатывают, прекрасно работает в нашем климате, не все иностранные аналоги на такое способны. Или ещё один пример, несколько лет назад они стали производить изделия со скрытым крепежом, а потом - глядь, уже и иностранцы начали копировать у них некоторые моменты. Плюс тут сделана ставка на модульность, при этом одно изделие спокойно готово интегрироваться в другое, и такой комплексный подход и позволяет обыгрывать конкурентов. Чем не уровень? Как после такого их не уважать?

3.

4.

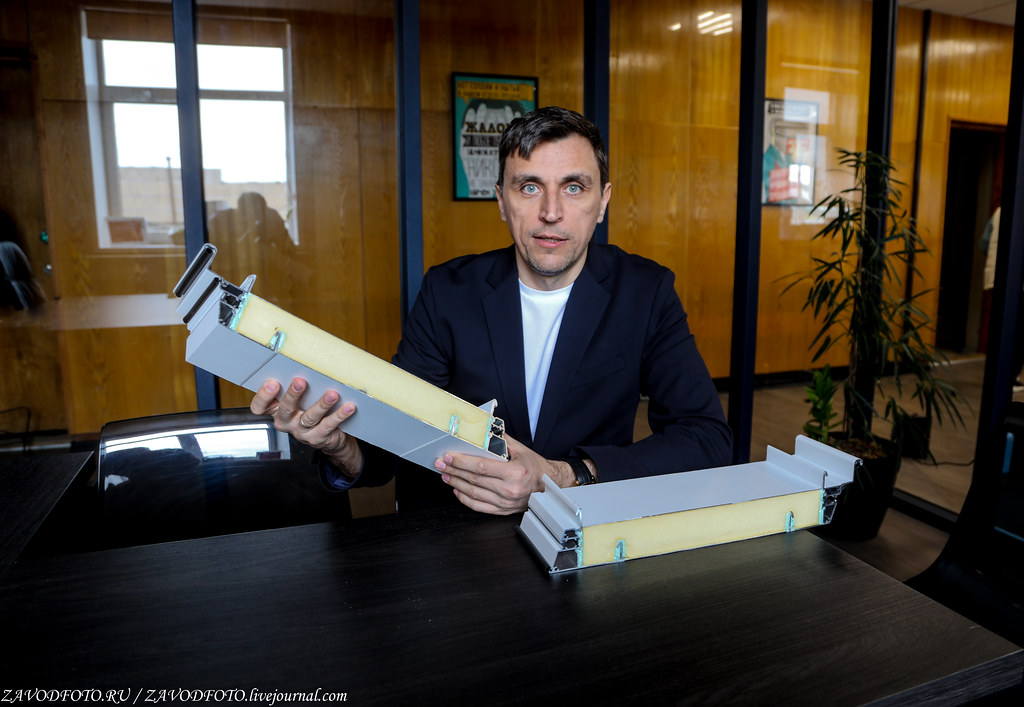

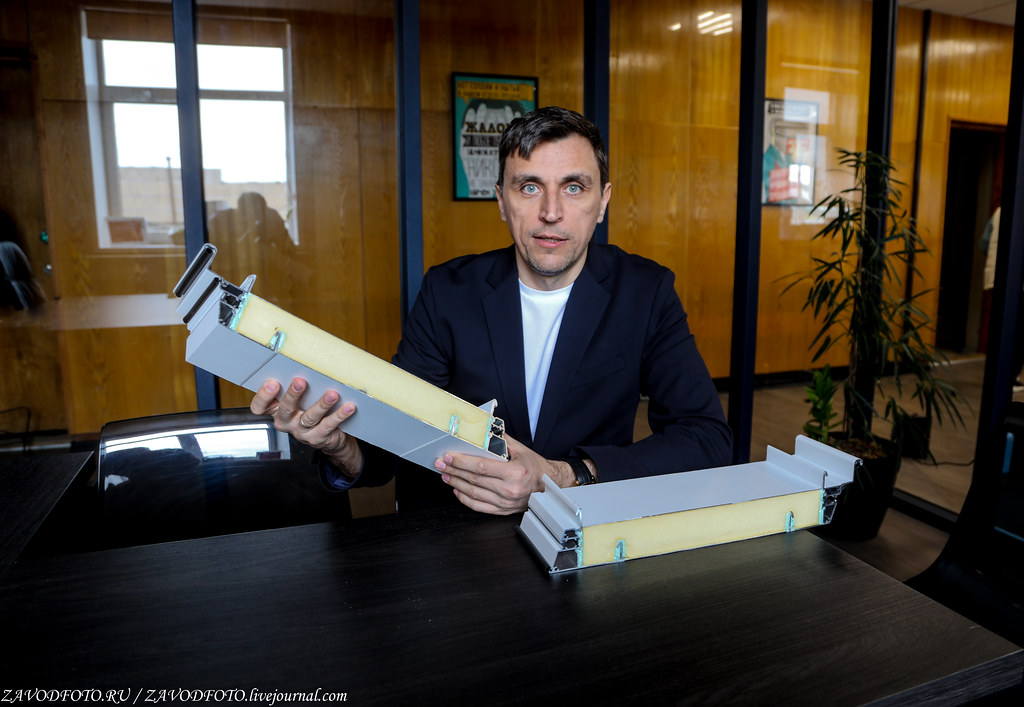

А это уже Александр Афоничев, основатель компании CORPSUN, он мне, собственно, и показал весь свой завод. И ещё один плюс от меня им в карму. Ведь всегда интересно общаться с теми, кто сам создавал бизнес, как там говорят «собаку съел» на этом деле. Друзья, смотрите - вкусный инсайт успел подснять, это тёплая веранда нового поколения. Настоящая бомба, лето-то у нас и не такое долгое, а если и есть, то не всегда жарой своей радует. Здесь использован специальный материал, который равносилен толщине стены в 500 мм. И влага не попадёт, и конденсата не будет. Можно даже в зимний период использовать, а летом интегрировать в летнюю площадку. Эта конструкция называется "Открой своё небо", скоро её окончательно протестируют, получат все необходимые патенты и будут запускать в серийное производство. Несколько лет ушло на эту разработку. Почувствовали вкус новых прибылей, уважаемые рестораторы, можете не благодарить, главное, чтоб у вас всё было на отлично.

5.

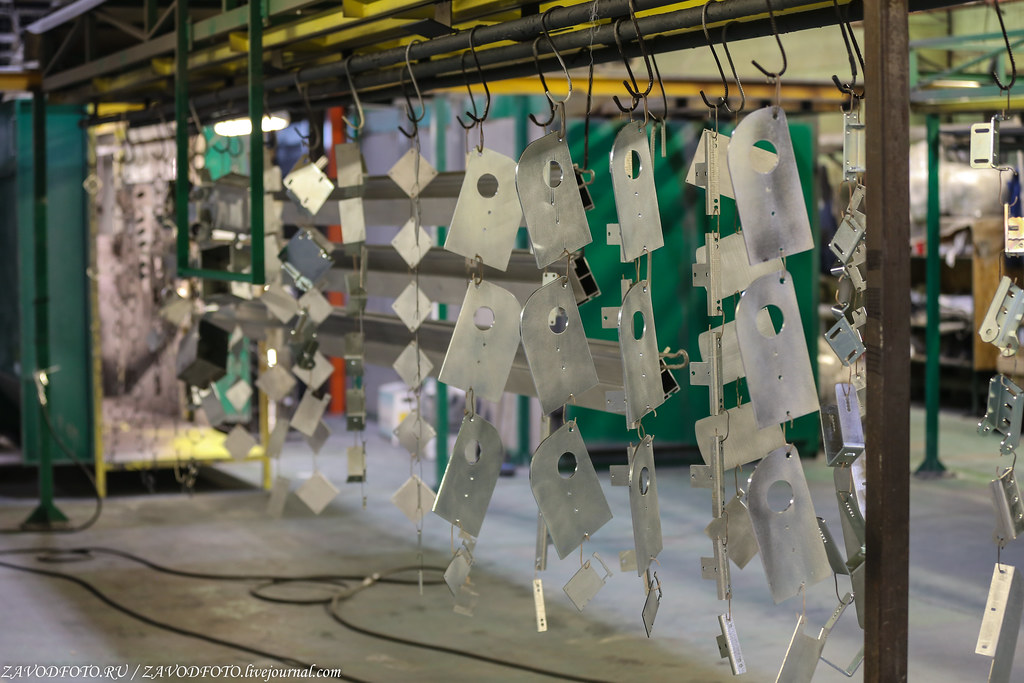

Всё начинается с металла. Приходит он сюда разной толщины и формы. Его превращение в готовое изделие начинается с пилы, где-то параллельно плечом к плечу помогает плазменная резка, тут же на подхвате и гибка металла. Получив нужный размер, заготовки отправляются дальше.

6. В среднем тут обрабатывают где-то три тонны металла в месяц.

И всё-таки как же всё начиналось. Как признался Александр, он с юношества искал какую-нибудь тему, чтобы заняться бизнесом, причём не просто купи-продать, а именно запустить своё производство. Всё-таки производство - это база, долгосрочная история и всё такое. Смотрел в разные стороны, на разные ниши. А вот с этим делом по производству систем для веранд ресторанов и частных домов получилось, можно сказать, случайно. В конце нулевых он решился покорять Москву и переехал в столицу. Выбрать это направление помог один из знакомых, который пригласил поработать к себе в компанию директором по развитию, а они как раз специализировались на стекольном бизнесе. И вот однажды на одной специализированной выставке наткнулся на стенд, где были представлены интересные раздвижные конструкции для окон, просто шторка-плиссе двигалась. Как же круто, нажал на кнопочку, и тут же получил результат :). Так вот у них в Москве был свой небольшой цех по сборке из немецких комплектующих, а среди продуктов были и маркизы. Это такие легкие по конструкции навесы, которые крепятся с наружной части помещения и защищают от солнца или дождя. Такой продукт для российского рынка был весьма модным, поэтому решил попробовать его продавать и уволился с основной работы. А почему нет, ведь бизнес и авантюризм очень близки. Многие так у нас и начинали. Короче, другой друг помог ещё и с сайтом, и, знаете, бизнес пошёл! В результате в какой-то момент производство просто перестало справляться с тем объемом заказов, которые Александр им выдавал. Вот тут и появилась впервые мысль о собственном производстве. А чтоб окончательно зарядиться уверенностью, он совершил ряд турне по зарубежным выставкам, заводам, нужно было понять азы производства и сборки. Как результат, в 2008 году была основана компания CORPSUN. А уже в 2015 году именно эта компания первая в России запустила полный цикл производства моторизованных пергол и маркиз. В свою очередь, «пергола» означает «пристройка» или «навес». Это такая наборная конструкция с повторяющимися секциями (колонны, арки, столбы), которые соединены между собой малозаметными брусьями.

7.

Всего в рамках производственного процесса задействованы 11 производственных участков. Общая площадь всего хозяйства составляет 6,5 тысяч м2.

8.

9. Участок лазерной резки.

10. Участок листовой гибки. Здесь делают различные кронштейны, индивидуальные крепления и т.д.

11. Сварочный участок.

12.

Да, поначалу это была небольшая компания, многое закупали за рубежом, да тот же алюминиевый профиль брали у итальянцев. Но через какое-то время пришли к тому, чтобы полностью локализовать производство. Повезло и в том, что он встретил Дмитрия, который не только продолжает удивлять своими конструкторскими решениями и сейчас, но и по-человечески дополняет Александра. Был у них период, когда они специализировались на деревянных перголах, а не алюминиевых. Есть в Москве рестораны, где они до сих пор в очень приличном состоянии. Просто в какой-то момент у их лучшего поставщика бруса начались проблемы, дошло до того, что просто стало негде покупать брус. И как назло, а может и к счастью, на российский рынок стали выходить турецкие производители пергол из алюминия, которые начали перебивать заказы. Можно, конечно, было сдаться, но русские же не такие. Приняли вызов и начали проектировать свои алюминиевые конструкции. Это был реально серьезный прорыв, да такой, что теперь каждый год они стали выпускать новую алюминиевую серию, и в 2016 году первыми выпустили большой алюминиевый профиль - 180×35 мм для гигантских выносов. Более того, в производстве появились ещё и раздвижные стеклянные системы для оснащения своих же конструкций. А это позволило закрыть все проемы, фактически получалась такая готовая всесезонная коробка. Конечно, их уже было не остановить. Как пример, система CORPSUN BIOCLIMATIC даже в 2019 году получила премию AWARDS за инновационный продукт на PIR 2019.

13.

На этой площадке они уже три года. Первоначально базировались на площадях всего в 200 м2 (где половину занимал склад). Потом переехали на другую, чуть больше в 300 м2, ещё один переезд до 500 м2, аппетиты выросли, и Александр решился замахнуться на 1 500 м2. И вроде уже огонь, и всё равно места было мало. Впрочем, и сейчас уже на 6 500 м2 есть ощущения скованности. Вот это значит - верной дорогой идут вперёд!

14. Склад алюминиевого профиля. Да, тут умеют работать как с чёрным, так и с «крылатым» металлом.

Название компании CORPSUN - это производное от двух слов - Корпорация Солнца. А как известно, как корабль назовёшь, так по жизни и поплывешь. Они стремятся вверх, и это у них хорошо получается. Уже не в первый раз переезжали в дом побольше, в то же время их продукция отлично защищает не только от непогоды, но и солнца. В своё время Александр, прежде чем выбрать название для своего детища, поделился мыслями в интернете, что он хочет создать, и вот один из неравнодушных предложил такое симпатичное название, в итоге на нём и решили остановиться.

15.

Порядка 80 % готового изделия как раз состоит из алюминия. Чем не повод передать привет моим друзьям из «Алюминиевой ассоциации» и «Русала», ваш продукт тут в надежных руках.

16.

В своей работе они используют порядка 180 различных видов профиля, и говорят - ещё типоразмеров не хватает. Так что, алюминщики-братья, работайте, намёк дал.

17.

Самый большой профиль, который они сейчас используют, 240 на 42 мм. Но признаются, что нужен и больше. Но пока у нас в стране нет такого пресса, который может сделать профиль большего размера. Поэтому приходится смотреть по сторонам и его, к сожалению, заказывать, например, в Саудовской Аравии или в Китае.

18.

А так чаще всего здесь проектируют свой дизайн профиля, далее делают матрицу и потом обращаются к производителям профилей, чтоб они сделали для них особые серии. В их пуле сейчас пять российских заводов.

19.

Сегодня CORPSUN - это российский лидер по производству моторизованных систем для веранд ресторанов и частных домовладений. Широкий ассортимент продукции включает в себя выдвижные и оконные маркизы, веранды, защитные системы (различные виды рольставней, роллетные решетки, рулонные, гаражные и секционные ворота), уличные зонты и навесы. Их продукция оснащена механическим либо электрическим приводом, датчиками солнца, дождя и ветра, удобна и эргономична в управлении.

20.

21. Палитра алюминиевых профилей в разрезе.

22. Итак, собрали под заказ нужный профиль, самое время его отправить на покраску.

23.

Из плюсов тут, что есть печь размером в 10 метров, которая позволяет прямо за раз обработать нужную балку. Кстати, есть в планах и этот участок усилить, ибо по сути он задаёт ритм всему производству, особенно когда много заказов. Поэтому уже куплен участок под Можайском, куда и переедет покраска в перспективе.

24.

25. После того, как профиль окрасили, его размещают в этой буферной зоне, чтобы он немного отдохнул.

26. На этой линии пилы, профиль уже нарезается до нужный длины в рамках определенного заказа. Далее заготовки поступают на сборку.

27. Механический участок. Здесь создаются все необходимые детали, в том числе для моторизации, например, ролики, которые помогают двигать ту же крышу.

28.

29.

30.

Приходит сюда стекло. Прикрепляют к нему с помощью клея профиль, стягивают ремнями, часа 4 минимум эта конструкция отдыхает. Кстати, сейчас начали тестировать отечественный клей, до этого брали тоже за рубежом. Далее наступает очередь пресса. В один пресс входят три стекла. И тут они доходят до своей кондиции минимум те же 4 часа. После пресса это изделие снова на покой, стекла зачищают от ненужного клея, чтоб его было не видно, вставляют фетру и, наконец, прикручивают нижние крышки. И уже после этого стекло готово.

31. Стекольный участок. Через него в смену проходит примерно 1,5 тонны стекла.

В 2018 году компания CORPSUN освоила новое производство - Система автоматического подъемного стекла «Гильотина». Звучит страшно, а на деле весьма симпатично и, главное, очень удобно и практично. Нажали на кнопочку на пульте, и стекло опустилось или поднялось. Данные изделия выполнены по технологии скрытых узлов крепежа, при этом такую систему «Гильотина» можно встроить практически в любой проём.

32. Кстати, сами пресса для стекол они изготовили сами. Всего их тут четыре.

33. Участок изготовления тентов. Умные машины тут итальянские. Одни нарезают тентовые материалы, другие соединяют.

34. На переднем плане обычный стол (12 м в длину и 7 в ширину), который позволяет разложить и проверить материал.

35.

Сырьё для тентов пока иностранного происхождения, в основном немецкое. Да, есть отечественные или белорусские аналоги, но они и по качеству уступают, да и запах у них имеется. Причём иностранные создают самую настоящую тень, не в ущерб другим свойствам. А как научатся делать наши, не вопрос, готовы и с ними дружить.

36.

37.

38..

39. Эта машина позволяет сваривать тентовые материалы. Её длина 16 метров. Там под напором горячего воздуха и происходит волшебство.

Скажу в очередной раз, что заводами меня уже не удивишь, тем сложнее каждое новое принять и полюбить. У большинства и станки одинаковые, и участки, и продукция. А свою фишку всё-таки хочется найти. Тут вся соль в том, чтобы синхронизировать11 участков мелкосерийного производства в одно целое, а это весьма непросто. Это в теории кажется всё легко, на практике же уже проделана большая работа, но до идеала ещё далеко. Переехав сюда, оказалось, что не только в тесноте была проблема, пришлось перестраивать всю систему производства, логистику, даже систему мышления людей. А сейчас Александр думает: "А не написать ли книгу, поделиться своим опытом". Ведь книг про бизнес много, но они, в основном, заточены под поточное производство, а оно по себе проще, чем в нашем случае. Чтоб наши предприниматели могли зарабатывать не только на маржинальности, но и на сокращении операционного времени, ведь много теряется именно тут.

40.

41. Сердце завода - участок сборки.

42.

43. На участке сборки на полученные профили навешивают кронштейны, где-то вставляется моторизация и т.д.

44.

45.

46. В смену тут производят где-то 300-350 м2 готовых изделий. А так любой заказ проходит в среднем за семь дней.

47.

48.

49. Срок изготовления экранов и маркиз от 3-х дней, а пергол от 7-ми дней.

50. Коллектив тут тоже отличный! Фотографу для счастья нужно немного - годный контент, а тут смотрите какие молодцы!

51.

52. Во всей компании работает порядка 150 человек, непосредственно на производстве трудятся в районе 60 человек.

53. Как известно произвести мало, надо же продать ещё, а не работать на склад. В числе клиентов CORPSUN крупнейшие ресторанные сети «Чайхона № 1», «Novikov Group», Pinskiy & Co и другие. Кроме российского рынка компания также реализует ряд проектов на территории СНГ (Казахстан, Армения), и даже в ОАЭ.

54. На территории предприятия есть своя лаборатория, которая выступает и в качестве выставочной площадки.

Они готовы взяться за проекты практически любой сложности, причём всё сделать не только качественно, но и быстро. Ещё одно отличие CORPSUN от коллег по цеху. Люблю я просто за сильные стороны топить, когда меня в гости приглашают наши промышленники. Ведь они всё могут сами у себя приготовить. К примеру, могут сделать любой кронштейн всего за сутки. Кто в теме - наверняка знает, что, скажем, европейские производители в принципе не берутся за нестандартные проекты, у них все изделия производятся по готовому шаблону. Бежать к туркам или китайцам, особенно сейчас, тоже вариант так к себе.

55.

А вот и пример одного интересного проекта - ресторпаркинг в Парке имени Горького, между прочим, это самая большая в мире биоклиматическая система для гастропространства, и там стоит их раздвижная ламельная система. Все работы командой CORPSUN проводились на высоте свыше 7-ми метров. Общая площадь конструкции раздвижной крыши составила 700 м2. Заказчиком выступил холдинг Restart Vasilchuk Brothers, объединяющий ресторанный комплекс «354» в «Москва-сити», ресторан «Мама будет рада», сети «Чайхона № 1» и другие.

56.

Уникальные веранды CORPSUN оборудуются раздвижной крышей для защиты от палящего солнца и дождя, встроенной «умной» ливневой системой внутри колонн (защищает от влаги на 100%), подъемным стеклоогорождением, объединяющим интерьер с ландшафтом, интересным освещением, инфракрасным обогревателем, позволяющим отдыхать или работать в изменчивую погоду. Вот и получается, что решения CORPSUN позволяют объединить интерьер и уличное пространство.

57.

Согласитесь, ведь реально удивительно, что из какого-то обычного профиля получается на выходе вот такой красивый и эстетичный продукт. Поэтому мне никогда и не надоест ездить на наши заводы, настолько всё это интересно и познавательно, тем более, раз есть промышленность, то и у страны есть будущее. И как раз очередной пример CORPSUN, который смог своими усилиями не только отвадить итальянских и турецких производителей от нашего рынка, но и своими знаниями и технологиями привнести в Россию не только импортозамещение в своей нише, но и сделать более улучшенный продукт. Ну что, реально очаровали меня ребята, теперь точно когда я буду ходить мимо ресторанов и кафе - заглядываться, а не CORPSUN ли тут правит балом. А если найду, то обязательно передам привет!

58.

59. Большое спасибо компании CORPSUN за открытость и тёплый приём! Как мы убедились, полезным делом заняты ребята, поэтому и хочется пожелать им дальнейшего роста и процветания.

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 500 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram

Любое уважающее себя предприятие полного производственного цикла начинается с конструкторского бюро. А компания CORPSUN как раз из таких, поэтому с него мы и начнём наше знакомство. На фото Дмитрий Чичигин, это он со своей командой создаёт и адаптирует в жизнь все даже самые безумные фантазии клиентов.

2.

И сразу к сильным сторонам. Всё, что тут разрабатывают, прекрасно работает в нашем климате, не все иностранные аналоги на такое способны. Или ещё один пример, несколько лет назад они стали производить изделия со скрытым крепежом, а потом - глядь, уже и иностранцы начали копировать у них некоторые моменты. Плюс тут сделана ставка на модульность, при этом одно изделие спокойно готово интегрироваться в другое, и такой комплексный подход и позволяет обыгрывать конкурентов. Чем не уровень? Как после такого их не уважать?

3.

4.

А это уже Александр Афоничев, основатель компании CORPSUN, он мне, собственно, и показал весь свой завод. И ещё один плюс от меня им в карму. Ведь всегда интересно общаться с теми, кто сам создавал бизнес, как там говорят «собаку съел» на этом деле. Друзья, смотрите - вкусный инсайт успел подснять, это тёплая веранда нового поколения. Настоящая бомба, лето-то у нас и не такое долгое, а если и есть, то не всегда жарой своей радует. Здесь использован специальный материал, который равносилен толщине стены в 500 мм. И влага не попадёт, и конденсата не будет. Можно даже в зимний период использовать, а летом интегрировать в летнюю площадку. Эта конструкция называется "Открой своё небо", скоро её окончательно протестируют, получат все необходимые патенты и будут запускать в серийное производство. Несколько лет ушло на эту разработку. Почувствовали вкус новых прибылей, уважаемые рестораторы, можете не благодарить, главное, чтоб у вас всё было на отлично.

5.

Всё начинается с металла. Приходит он сюда разной толщины и формы. Его превращение в готовое изделие начинается с пилы, где-то параллельно плечом к плечу помогает плазменная резка, тут же на подхвате и гибка металла. Получив нужный размер, заготовки отправляются дальше.

6. В среднем тут обрабатывают где-то три тонны металла в месяц.

И всё-таки как же всё начиналось. Как признался Александр, он с юношества искал какую-нибудь тему, чтобы заняться бизнесом, причём не просто купи-продать, а именно запустить своё производство. Всё-таки производство - это база, долгосрочная история и всё такое. Смотрел в разные стороны, на разные ниши. А вот с этим делом по производству систем для веранд ресторанов и частных домов получилось, можно сказать, случайно. В конце нулевых он решился покорять Москву и переехал в столицу. Выбрать это направление помог один из знакомых, который пригласил поработать к себе в компанию директором по развитию, а они как раз специализировались на стекольном бизнесе. И вот однажды на одной специализированной выставке наткнулся на стенд, где были представлены интересные раздвижные конструкции для окон, просто шторка-плиссе двигалась. Как же круто, нажал на кнопочку, и тут же получил результат :). Так вот у них в Москве был свой небольшой цех по сборке из немецких комплектующих, а среди продуктов были и маркизы. Это такие легкие по конструкции навесы, которые крепятся с наружной части помещения и защищают от солнца или дождя. Такой продукт для российского рынка был весьма модным, поэтому решил попробовать его продавать и уволился с основной работы. А почему нет, ведь бизнес и авантюризм очень близки. Многие так у нас и начинали. Короче, другой друг помог ещё и с сайтом, и, знаете, бизнес пошёл! В результате в какой-то момент производство просто перестало справляться с тем объемом заказов, которые Александр им выдавал. Вот тут и появилась впервые мысль о собственном производстве. А чтоб окончательно зарядиться уверенностью, он совершил ряд турне по зарубежным выставкам, заводам, нужно было понять азы производства и сборки. Как результат, в 2008 году была основана компания CORPSUN. А уже в 2015 году именно эта компания первая в России запустила полный цикл производства моторизованных пергол и маркиз. В свою очередь, «пергола» означает «пристройка» или «навес». Это такая наборная конструкция с повторяющимися секциями (колонны, арки, столбы), которые соединены между собой малозаметными брусьями.

7.

Всего в рамках производственного процесса задействованы 11 производственных участков. Общая площадь всего хозяйства составляет 6,5 тысяч м2.

8.

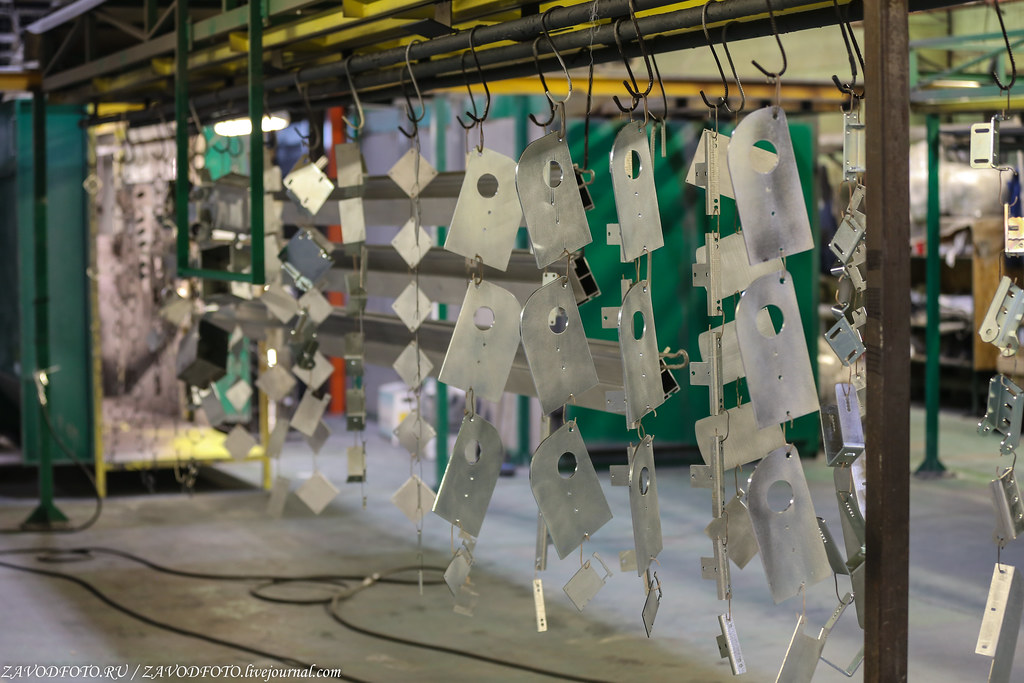

9. Участок лазерной резки.

10. Участок листовой гибки. Здесь делают различные кронштейны, индивидуальные крепления и т.д.

11. Сварочный участок.

12.

Да, поначалу это была небольшая компания, многое закупали за рубежом, да тот же алюминиевый профиль брали у итальянцев. Но через какое-то время пришли к тому, чтобы полностью локализовать производство. Повезло и в том, что он встретил Дмитрия, который не только продолжает удивлять своими конструкторскими решениями и сейчас, но и по-человечески дополняет Александра. Был у них период, когда они специализировались на деревянных перголах, а не алюминиевых. Есть в Москве рестораны, где они до сих пор в очень приличном состоянии. Просто в какой-то момент у их лучшего поставщика бруса начались проблемы, дошло до того, что просто стало негде покупать брус. И как назло, а может и к счастью, на российский рынок стали выходить турецкие производители пергол из алюминия, которые начали перебивать заказы. Можно, конечно, было сдаться, но русские же не такие. Приняли вызов и начали проектировать свои алюминиевые конструкции. Это был реально серьезный прорыв, да такой, что теперь каждый год они стали выпускать новую алюминиевую серию, и в 2016 году первыми выпустили большой алюминиевый профиль - 180×35 мм для гигантских выносов. Более того, в производстве появились ещё и раздвижные стеклянные системы для оснащения своих же конструкций. А это позволило закрыть все проемы, фактически получалась такая готовая всесезонная коробка. Конечно, их уже было не остановить. Как пример, система CORPSUN BIOCLIMATIC даже в 2019 году получила премию AWARDS за инновационный продукт на PIR 2019.

13.

На этой площадке они уже три года. Первоначально базировались на площадях всего в 200 м2 (где половину занимал склад). Потом переехали на другую, чуть больше в 300 м2, ещё один переезд до 500 м2, аппетиты выросли, и Александр решился замахнуться на 1 500 м2. И вроде уже огонь, и всё равно места было мало. Впрочем, и сейчас уже на 6 500 м2 есть ощущения скованности. Вот это значит - верной дорогой идут вперёд!

14. Склад алюминиевого профиля. Да, тут умеют работать как с чёрным, так и с «крылатым» металлом.

Название компании CORPSUN - это производное от двух слов - Корпорация Солнца. А как известно, как корабль назовёшь, так по жизни и поплывешь. Они стремятся вверх, и это у них хорошо получается. Уже не в первый раз переезжали в дом побольше, в то же время их продукция отлично защищает не только от непогоды, но и солнца. В своё время Александр, прежде чем выбрать название для своего детища, поделился мыслями в интернете, что он хочет создать, и вот один из неравнодушных предложил такое симпатичное название, в итоге на нём и решили остановиться.

15.

Порядка 80 % готового изделия как раз состоит из алюминия. Чем не повод передать привет моим друзьям из «Алюминиевой ассоциации» и «Русала», ваш продукт тут в надежных руках.

16.

В своей работе они используют порядка 180 различных видов профиля, и говорят - ещё типоразмеров не хватает. Так что, алюминщики-братья, работайте, намёк дал.

17.

Самый большой профиль, который они сейчас используют, 240 на 42 мм. Но признаются, что нужен и больше. Но пока у нас в стране нет такого пресса, который может сделать профиль большего размера. Поэтому приходится смотреть по сторонам и его, к сожалению, заказывать, например, в Саудовской Аравии или в Китае.

18.

А так чаще всего здесь проектируют свой дизайн профиля, далее делают матрицу и потом обращаются к производителям профилей, чтоб они сделали для них особые серии. В их пуле сейчас пять российских заводов.

19.

Сегодня CORPSUN - это российский лидер по производству моторизованных систем для веранд ресторанов и частных домовладений. Широкий ассортимент продукции включает в себя выдвижные и оконные маркизы, веранды, защитные системы (различные виды рольставней, роллетные решетки, рулонные, гаражные и секционные ворота), уличные зонты и навесы. Их продукция оснащена механическим либо электрическим приводом, датчиками солнца, дождя и ветра, удобна и эргономична в управлении.

20.

21. Палитра алюминиевых профилей в разрезе.

22. Итак, собрали под заказ нужный профиль, самое время его отправить на покраску.

23.

Из плюсов тут, что есть печь размером в 10 метров, которая позволяет прямо за раз обработать нужную балку. Кстати, есть в планах и этот участок усилить, ибо по сути он задаёт ритм всему производству, особенно когда много заказов. Поэтому уже куплен участок под Можайском, куда и переедет покраска в перспективе.

24.

25. После того, как профиль окрасили, его размещают в этой буферной зоне, чтобы он немного отдохнул.

26. На этой линии пилы, профиль уже нарезается до нужный длины в рамках определенного заказа. Далее заготовки поступают на сборку.

27. Механический участок. Здесь создаются все необходимые детали, в том числе для моторизации, например, ролики, которые помогают двигать ту же крышу.

28.

29.

30.

Приходит сюда стекло. Прикрепляют к нему с помощью клея профиль, стягивают ремнями, часа 4 минимум эта конструкция отдыхает. Кстати, сейчас начали тестировать отечественный клей, до этого брали тоже за рубежом. Далее наступает очередь пресса. В один пресс входят три стекла. И тут они доходят до своей кондиции минимум те же 4 часа. После пресса это изделие снова на покой, стекла зачищают от ненужного клея, чтоб его было не видно, вставляют фетру и, наконец, прикручивают нижние крышки. И уже после этого стекло готово.

31. Стекольный участок. Через него в смену проходит примерно 1,5 тонны стекла.

В 2018 году компания CORPSUN освоила новое производство - Система автоматического подъемного стекла «Гильотина». Звучит страшно, а на деле весьма симпатично и, главное, очень удобно и практично. Нажали на кнопочку на пульте, и стекло опустилось или поднялось. Данные изделия выполнены по технологии скрытых узлов крепежа, при этом такую систему «Гильотина» можно встроить практически в любой проём.

32. Кстати, сами пресса для стекол они изготовили сами. Всего их тут четыре.

33. Участок изготовления тентов. Умные машины тут итальянские. Одни нарезают тентовые материалы, другие соединяют.

34. На переднем плане обычный стол (12 м в длину и 7 в ширину), который позволяет разложить и проверить материал.

35.

Сырьё для тентов пока иностранного происхождения, в основном немецкое. Да, есть отечественные или белорусские аналоги, но они и по качеству уступают, да и запах у них имеется. Причём иностранные создают самую настоящую тень, не в ущерб другим свойствам. А как научатся делать наши, не вопрос, готовы и с ними дружить.

36.

37.

38..

39. Эта машина позволяет сваривать тентовые материалы. Её длина 16 метров. Там под напором горячего воздуха и происходит волшебство.

Скажу в очередной раз, что заводами меня уже не удивишь, тем сложнее каждое новое принять и полюбить. У большинства и станки одинаковые, и участки, и продукция. А свою фишку всё-таки хочется найти. Тут вся соль в том, чтобы синхронизировать11 участков мелкосерийного производства в одно целое, а это весьма непросто. Это в теории кажется всё легко, на практике же уже проделана большая работа, но до идеала ещё далеко. Переехав сюда, оказалось, что не только в тесноте была проблема, пришлось перестраивать всю систему производства, логистику, даже систему мышления людей. А сейчас Александр думает: "А не написать ли книгу, поделиться своим опытом". Ведь книг про бизнес много, но они, в основном, заточены под поточное производство, а оно по себе проще, чем в нашем случае. Чтоб наши предприниматели могли зарабатывать не только на маржинальности, но и на сокращении операционного времени, ведь много теряется именно тут.

40.

41. Сердце завода - участок сборки.

42.

43. На участке сборки на полученные профили навешивают кронштейны, где-то вставляется моторизация и т.д.

44.

45.

46. В смену тут производят где-то 300-350 м2 готовых изделий. А так любой заказ проходит в среднем за семь дней.

47.

48.

49. Срок изготовления экранов и маркиз от 3-х дней, а пергол от 7-ми дней.

50. Коллектив тут тоже отличный! Фотографу для счастья нужно немного - годный контент, а тут смотрите какие молодцы!

51.

52. Во всей компании работает порядка 150 человек, непосредственно на производстве трудятся в районе 60 человек.

53. Как известно произвести мало, надо же продать ещё, а не работать на склад. В числе клиентов CORPSUN крупнейшие ресторанные сети «Чайхона № 1», «Novikov Group», Pinskiy & Co и другие. Кроме российского рынка компания также реализует ряд проектов на территории СНГ (Казахстан, Армения), и даже в ОАЭ.

54. На территории предприятия есть своя лаборатория, которая выступает и в качестве выставочной площадки.

Они готовы взяться за проекты практически любой сложности, причём всё сделать не только качественно, но и быстро. Ещё одно отличие CORPSUN от коллег по цеху. Люблю я просто за сильные стороны топить, когда меня в гости приглашают наши промышленники. Ведь они всё могут сами у себя приготовить. К примеру, могут сделать любой кронштейн всего за сутки. Кто в теме - наверняка знает, что, скажем, европейские производители в принципе не берутся за нестандартные проекты, у них все изделия производятся по готовому шаблону. Бежать к туркам или китайцам, особенно сейчас, тоже вариант так к себе.

55.

А вот и пример одного интересного проекта - ресторпаркинг в Парке имени Горького, между прочим, это самая большая в мире биоклиматическая система для гастропространства, и там стоит их раздвижная ламельная система. Все работы командой CORPSUN проводились на высоте свыше 7-ми метров. Общая площадь конструкции раздвижной крыши составила 700 м2. Заказчиком выступил холдинг Restart Vasilchuk Brothers, объединяющий ресторанный комплекс «354» в «Москва-сити», ресторан «Мама будет рада», сети «Чайхона № 1» и другие.

56.

Уникальные веранды CORPSUN оборудуются раздвижной крышей для защиты от палящего солнца и дождя, встроенной «умной» ливневой системой внутри колонн (защищает от влаги на 100%), подъемным стеклоогорождением, объединяющим интерьер с ландшафтом, интересным освещением, инфракрасным обогревателем, позволяющим отдыхать или работать в изменчивую погоду. Вот и получается, что решения CORPSUN позволяют объединить интерьер и уличное пространство.

57.

Согласитесь, ведь реально удивительно, что из какого-то обычного профиля получается на выходе вот такой красивый и эстетичный продукт. Поэтому мне никогда и не надоест ездить на наши заводы, настолько всё это интересно и познавательно, тем более, раз есть промышленность, то и у страны есть будущее. И как раз очередной пример CORPSUN, который смог своими усилиями не только отвадить итальянских и турецких производителей от нашего рынка, но и своими знаниями и технологиями привнести в Россию не только импортозамещение в своей нише, но и сделать более улучшенный продукт. Ну что, реально очаровали меня ребята, теперь точно когда я буду ходить мимо ресторанов и кафе - заглядываться, а не CORPSUN ли тут правит балом. А если найду, то обязательно передам привет!

58.

59. Большое спасибо компании CORPSUN за открытость и тёплый приём! Как мы убедились, полезным делом заняты ребята, поэтому и хочется пожелать им дальнейшего роста и процветания.

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 500 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Яндекс.Дзен / LiveJournal / Facebook / ВК / Одноклассники / Instagram