Как Краснокамский завод ЖБК задаёт тон на стройрынке Прикамья

Все мы живём не в глухом лесу, а это значит, что для нас норма - вокруг себя видеть что-то железобетонное. Вообще бетон - это один из самых распространённых строительных материалов, известный со времён древнего Рима. Принцип устройства железобетонных конструкций (ЖБК) и железобетонных изделий (ЖБИ) с тех пор не особо изменился. Просто у каждого завода, который работает по этому направлению, есть свои секретики. Сегодня я как раз и хотел бы рассказать об одном таком ярком представителе отрасли, особенно приятно, что мы с ним земляки, он тоже из моего Пермского края. Речь пойдёт о Краснокамском заводе ЖБК (входит в Yarus group). Многие, наверное, и не знали, что ТЦ Леруа Мерлен и склад МЕТРО в Перми, а также калийный комбинат ЕвроХим в Березниках построены из бетона Краснокамского ЖБК. А прямо сейчас из изделий завода строится новая краевая инфекционная больница, 5 новых школ, 3 муниципальных дома для переселения из ветхого жилья и несколько домов комфорт-класса. Да, такие производители стройматериалов обычно остаются в тени, вся слава, глянцевые обложки и рекламные ролики достаются уже готовым домам и строениям, я же решил, пусть хоть в этот раз, исправить такую несправедливость.

Представляете, этот снимок я сделал летом 2012 года. Да, в те самые времена, когда я только начинал свой путь в промышленном блогинге. Напомню, мой блог в ЖЖ по имени ZAVODFOTO появился 18 февраля 2012 года. Тогда меня ещё не пускали внутрь наши заводчане и фабрики, конечно же, у меня не было никакого портфолио, я просто мечтал писать о наших предприятиях, что они ничем не хуже забугорных, и что есть у нас промышленность, просто мы о ней не знаем. Тогда я брал свой простенький фотоаппарат и ножками, за забором снимал всё, что видел. Дошел тогда и до Краснокамска, помню, что Краснокамский завод ЖБК мне попался случайно, я шёл, ориентируясь на трубу местной ТЭЦ, она должна была стать героиней моего романа. И вот спустя 11 лет наши дороги вновь совпали, причём уже всё по-взрослому, меня официально пригласили в гости. Мы возмужали, набрались опыта, короче, у меня сегодня вот такой символичный репортаж.

2.

Наш герой свою историю ведет с января 1959 года, когда ударными темпами были возведены первые корпуса завода, причём уже в процессе строительства, фактически вручную, началось производство первых железобетонных изделий. Ассортимент тогда был не сильно богат, изготавливались только стеновые блоки и небольшие железобетонные изделия - перемычки. Все изделия формовались в деревянной опалубке, которую готовили здесь же на заводе.

3. Формовочный цех. Здесь происходит отливка изделий по формам, которые составляют элементы будущих домов.

Набравшись опыта, к концу 1961 года на заводе стали осваивать технологию производства плит перекрытия, а в 1962 году научились выпускать и преднапряженные конструкции. В 1978 году были собраны две новые технологические линии по выпуску 8-метровых пустотных плит перекрытия. Кроме того, освоили и производство 18-метровых сталежелезобетонных полуферм. Вроде бы надо цвести и петь раз стало так всё хорошо получаться, но пришел тяжелый экономический спад 90-х годов, охвативший всю страну и строительную отрасль, поставив завод на грань выживания. Но, тем не менее, он устоял сохранив свою производственную базу. Начиная с 2006 года, завод стал масштабно обновляться.

4.

Ещё один интересный момент, про который надо обязательно сказать, что Краснокамский завод ЖБК стал фундаментом, на почве которого возник новый строительный холдинг в регионе - Yarus group. Появились у нашего завода братишки и сестрёнки. Сейчас кроме собственного производства строительных конструкций эти ребята занимается проектированием, строительством социальных, промышленных и жилых зданий в разных территориях края, хотят работать и в других регионах. Короче, это большая дружная семья, более 550 сотрудников работает в компаниях и на объектах холдинга.

5.

Сегодня Краснокамский завод ЖБК - это не только одно из важнейших предприятий Краснокамска, но и флагман строительной отрасли всего Пермского края. Как там у нас говорится, «без бумажки ты букашка, а с бумажкой - человек». И вот, пожалуйста, пример, в 2022 году предприятие получило диплом 1 степени в номинации «Лучшая организация по производству материалов и конструкций для строительства зданий и сооружений» в конкурсе «Лидеры строительного комплекса Пермского края». Конкурс проводится под эгидой Министерства строительства Пермского края. Поэтому и неудивительно, что я у них в гостях, это слабым компаниям нечем хвастаться :). Продукция завода применяется для строительства жилых и промышленных предприятий, инженерных сооружений и социальных объектов. Мощности завода позволяют выпускать почти 4 тысячи м3 высококачественного бетона ежемесячно, при этом уже более 2 млн м2 составляет площадь объектов, построенных из их железобетона.

6.

Кстати, почему Yarus group? Вся соль в том, что просто в архитектуре повторяющиеся части сооружения, расположенные друг над другом называются ярусами, а для комбината это же их хлеб и заработок. Вот и решили остановиться на таком ярком названии.

7.

Железобетон - это комбинация бетона с металлической арматурой. Как известно, металл хорош в работе на растяжение, а относительно хрупкий бетон - на сжатие. Благодаря объединению этих материалов и их свойств при производстве ЖБИ достигается значительное повышение прочностных характеристик: арматура в теле изделия отлично противостоит растягивающим усилиям, а бетонный слой является защитой от коррозии и принимает на себя напряжения сжимающего характера. Кстати, железобетон был запатентован в 1867 году французом Жозефом Монье как материал для изготовления кадок для растений. У любой проблемы - всегда есть решение, поэтому Жозеф начал экспериментировать и добавил в цементную смесь железные прутья, конечно, результат был достигнут не с первого раза, но уже 16 июля 1867 он получил патент на свои переносные садовые кадки из металлического каркаса и цементного раствора. Как истинный изобретатель и предприниматель Монье не остановился на первых успехах. В 1868 году Ж. Монье построил железобетонный бассейн, а с 1873 по 1885 годы получил патенты на железобетонный мост, железобетонные шпалы, железобетонные перекрытия, балки, своды и железобетонные трубы.

8.

9.

Для изготовления железобетонных изделий, конечно, используются различные технологии, в соответствии с требованиями к типу армирования, прочности бетона и другим параметрам. Но в целом весь технологический процесс включает в себя следующие основные этапы: подготовка бетонной смеси (они её делают тоже сами); установка арматурного каркаса; формование; набор прочности бетоном; и наконец, обработка поверхности изделий. Краснокамский завод ЖБК выпускает ЖБИ по двум направлениям: промышленный железобетон (сюда можно отнести элементы каркасов для социальных и промышленных объектов) и для гражданского строительства (домокомплекты для ИЖС и трехслойные стеновые «финские» панели).

10. Всё основное волшебство происходит вот на таких итальянских поворотных столах. Всего тут 8 поворотных столов в одном пролёте и два в другом. Шесть из них итальянских, четыре российских из Питера. Недавно к ним на подмогу приехали из Италии ещё два, но они пока в процессе установки.

Технологию железобетонного каркаса строители сегодня выбирают потому, что она выигрывает у альтернативных металлокаркасов по скорости, качеству, долговечности, стоимости. Промышленный железобетонный каркас долговечнее металлокаркаса и аналогичных материалов. Не секрет, что специалисты знают, что даже цена страховки промобъектов из железобетона ниже, чем объектов из металлокаркаса.

11.

12.

Вот так и происходит рождение арматурного каркаса. Всё начинается утром, где-то с 8 часов. Сначала вот на эти поворотные столы устанавливается опалубка (форма, состоящая из нескольких частей) согласно техзаданию. Далее укладывается нижний армирующий слой. ОТК проверяют геометрию, если всё ок, даёт добро. После этого заказывается бетон на первый слой. Если же изделие многослойное, например, те же «финские панели», то заливок несколько. Сама заливка проходит во второй половине дня, начинается ближе к 16 часам. Соответственно для многослойных изделий заливка может длиться всю ночь, так как бетону нужно отстояться. После того, как залили первый слой, укладывается утеплитель, пленка на него и т.д. По времени вся заливка-сборка занимает для многослойных панелей 3 - 5 часов. Далее изделие включается на пропарку (тепловая обработка). По сути к утру получается готовое изделие, и снова на очередной круг.

13.

Кстати, их фишка в том, что они в совершенстве и первыми в Пермском крае стали выпускать так называемые Финские панели - это трехслойные стеновые панели, состоящие из двух слоев железобетона и утеплителя из базальтового волокна между ними. Технология строительства из таких панелей появилась в Финляндии, россияне же адаптировали их до наших реалий. Такие панели универсальны и подходят для малоэтажного и многоэтажного строительства в любом климате. Ярус групп приступил к выпуску финских трехслойных стеновых панелей в 2017 году.

14.

Особенность таких финских панелей состоит и в том, что у них многоступенчатая система монтажа: диагональные связи и тросовые петли Piekko соединяют панели замковым способом. После этого стыки монолитят, то есть заливают бетоном. Эта система обеспечивает надежную связку панелей между собой и исключает образование зазоров. Соединения в виде ступенек исключают температурные мосты и защищают дом от продувания. Панели дышат: влага испаряется через вентиляционные трубки в наружном слое. Конструкция остается сухой, а декоративное покрытие не отслаивается и не трескается.

15.

Панели изготавливаются по индивидуальным размерам. Индивидуально для каждого проекта. Класс бетона стеновых панелей подбирается по результатам расчетов - В25-В35. В качестве арматуры используется сталь класса А500С по ГОСТ Р 52544, АI по ГОСТ 5781 и проволока класса Вр-I по ГОСТ 6727.

16.

Трехслойные финские панели сейчас реально переживают второе рождение. Всё больше застройщиков в России выбирают современную панельную технологию для возведения многоэтажных домов, коттеджей и других объектов. И это неудивительно, ведь они экономят время на возведение каркаса дома. Собираются на строительной площадке, как конструктор. Стены в доме возводятся в один этап. Когда один этаж собран, на нем можно проводить работы следующих этапов. Не нужно отдельно монтировать стены, утеплитель и навесной фасад - панели готовы под финишную отделку. В домах из финской панели можно проектировать потолки высотой до 3,3 м. Внутри квартир может не быть несущих стен, поэтому планировка может быть практически любой. Здание из финских панелей 16 этажей возводится за 7 месяцев. Срок службы финских панелей - 80 лет. Например, сейчас в Пермском крае строится более 10 объектов из этого материала. А так только за 1 квартал 2023 года заводчане отправили финские трехслойные панели и другие ЖБИ на 39 объектов.

17.

18. А так ассортимент завода состоит из 32 видов ЖБИ и конструктивных систем. Это целых 3000 артикулов изделий!

И всё же главный актив любого предприятия - это, конечно же, люди. Сами смотрите, какие у них мальчики и девочки работают, каждый (ая) за модель сойдет, но этой темой заниматься не стали, пошли на завод, за что им и от меня большой респект. И знаете, мне руководство призналось, работы в последнее время сильно прибавилось, стройка зовёт, поэтому готовы и вас пригласить в свою компанию.

19. Наверняка вам в сети интернет попадались всяческие календари пожарных, которые на ура воспринимались аудиторией. Так лично по мне, если бы на Краснокамском заводе ЖБК на такое осмелились, наши бы точно фору дали!

20. Многие процессы заливки бетонной смесью в этот раз я не увидел, по технологии производства всё это проходит в вечернее время или даже ночью.

21.

22. А вот одна из новинок завода. Это кассетная установка для производства полнотелых плит перекрытий и внутренних стеновых панелей.

Кассетный способ производства заключается в формовании изделий в вертикальном положении в стационарных разъемных металлических групповых формах-кассетах, где изделия остаются до приобретения бетоном необходимой прочности. Машина новая, её приучают к работе, поэтому пока на заводе заряжают 10 кассет. Пакет кассетных форм представляет собой набор отсеков, разделенных между собой разделительными стенками и паровыми отсеками (паровые рубашки).

23. Днём установка парится (бетон греется за счёт пара), а вечером когда заканчивается режимом ТВО (режим тепловлажностной обработки), машина начинает листаться, постепенно заряжаются новые кассеты. В среднем заряженная кассета работает 12 часов.

При формовании изделий в вертикальном положении достигается высокая точность их размеров и хорошее качество поверхности, т.е. изделия получаются гладкими и нуждаются лишь в незначительной обработке (шпаклевке), что особенно важно при формовании внутренних стеновых панелей, так как обе стороны таких изделий являются лицевыми.

24.

25.

26. Ещё один пролёт формовочного цеха.

27.

28.

29. Вторая нога у железобетонного производства - это арматурный участок. А перед нами машина контактной сварки, на которой изготавливаюся сетки, например, для уже знакомых нам трехслойных панелей.

30.

31. Что удивительно, как мне показалось, в этом цехе больше правит балом прекрасная половина.

32.

33. Вертикальный станок сборки каркасов, очень полезная вещь. Он умеет опускаться вниз.

34. Оператор клещами сваривает сетку. На выходе снимается полностью готовый каркас.

35. От качества арматуры зависит очень многое, поэтому здесь тоже очень стараются.

Краснокамский завод ЖБК старается измениться не только за счет приобретения нового оборудования, но и меняется внутренне в рамках участия в нацпроекте по повышению производительности труда. Например, предприятие уже оптимизировало процесс производства железобетонных изделий для крупнопанельного домостроения. Так в результате реализации данного проекта удалось сократить время протекания рабочего процесса почти на 20% (с 11 до 9 часов), незавершенное производство сокращено на 15% (с 42,3 до 35,57 куб. м), а выработка на человека за рабочий час выросла на 20%. Процесс подготовки изделия на заводе удалось ускорить за счет сокращения излишних перемещений продукции и правильной организации рабочих мест. Да, стремиться ещё есть куда, и на заводе это прекрасно понимают, что весь потенциал завода ещё далеко не раскрыт.

36.

37.

У Краснокамского завода ЖБК есть собственная лаборатория. Она проводит испытания производимых материалов: определяет прочность бетона неразрушающим или ультрозвуковым методом; определяет прочность стандартных образцов бетона на сжатие, а также определяет подвижности бетонной смеси. Такой контроль качества позволяет снизить риски уже на ранней стадии строительства.

38.

39.

40. Только самые достойные после тщательной проверки получают право на выход из ворот предприятия.

41. Ура,

42. А давайте выйдем на улицу, и тут изменения на лицо. Какие краны новые и красивые. Тоже признак хоть и не мастерства, зато уверенности, что предприятие смотрит вперед и с оптимизмом.

На радость своим клиентам они готовы предложить как серийные ЖБИ: плиты, сваи, фундаментные блоки, балки, лестничные марши, подколонники, перемычки, прогоны, опорные подушки и лотки, так и изготовить изделия по вашим хотелкам.

43.

44.

Когда я спросил, есть ли у них клиенты за пределами Пермского края. Они ответили, что, конечно же, есть, причём их становится всё больше и больше. Вот, например, недавно из Ухты люди вышли (туда поставили изделия для строительства станции водоочистки), москвичи периодически приходят, а самый дальний регион, куда пока поставлялись изделия завода - остров Сахалин.

45. Вот как раз готвые трехслойные стеновые панели все в ожиданиях, когда же их заберут, чтоб приносить пользу людям.

Из серии интересный факт. Самая тяжелая финская панель весит 11 тонн! Толщина панели достигает 41 см - два слоя железобетона (150-180 мм внутренний, 80 мм внешний) и современного утеплителя (150 мм) между ними. Панели соединяются между собой стальными тросовыми петлями от Peikko - это запатентованная технология. Краснокамский завод ЖБК производит панели выстой 3.30 м и длиной до 7 м. Благодаря этому удается эффективно использовать пространство в квартирах. Поэтому в домах из финских панелей современные и разнообразные планировки. Ещё из плюсов, что шумоизоляция и энергоэффективность в домах из финских панелей лучше, чем в монолитных и в обычных панельных домах.

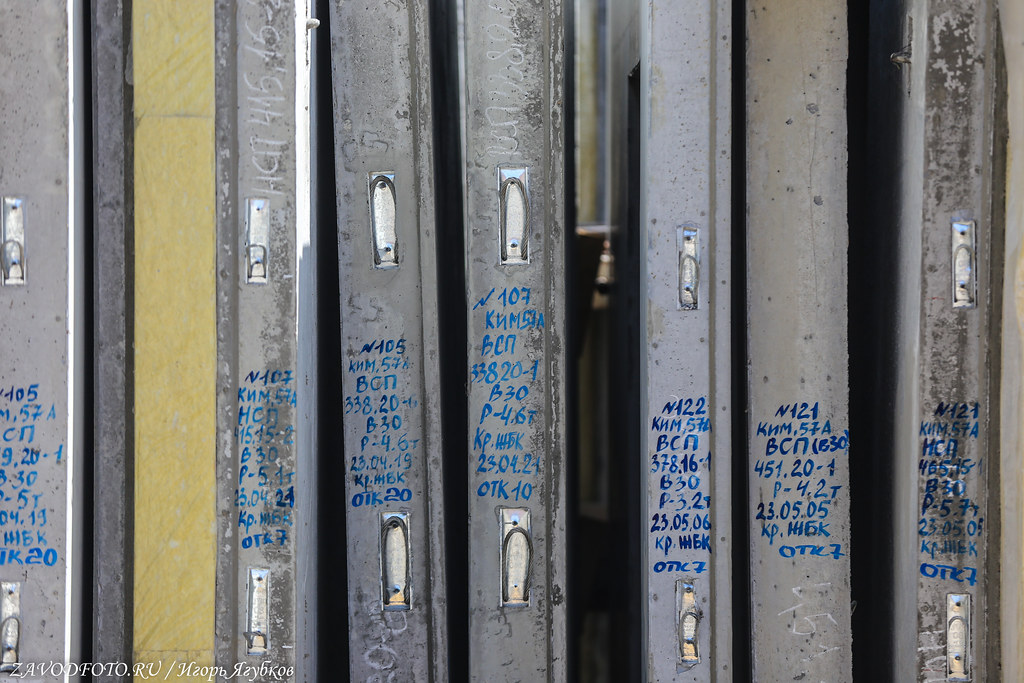

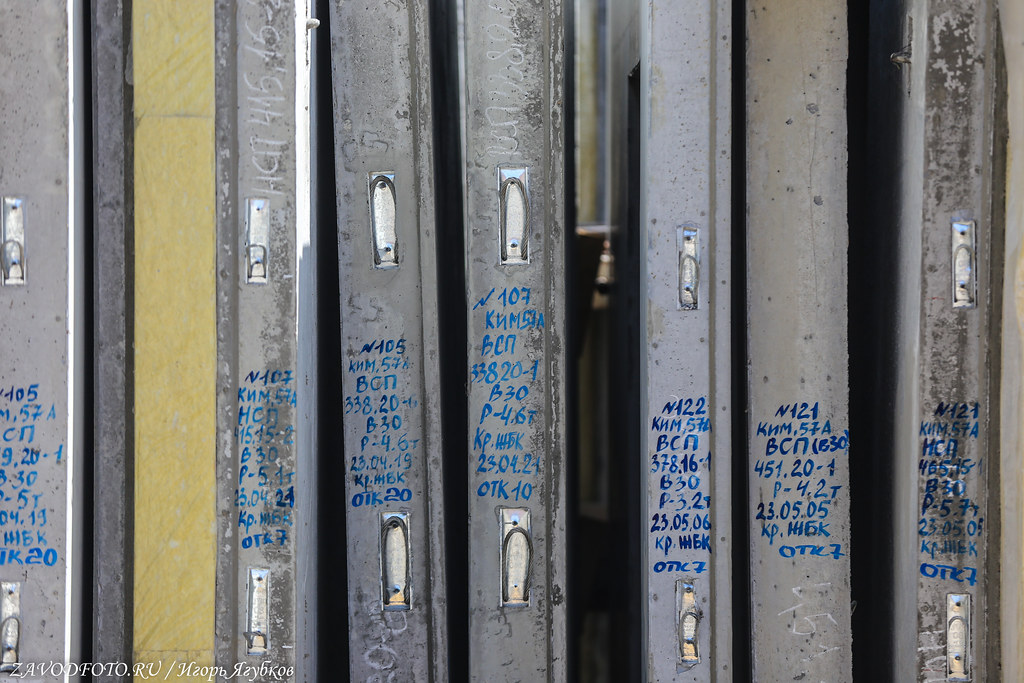

46. Прикольно, когда ты видишь что-то на заводе, а потом можешь посмотреть, пощупать и даже жить в этом. Вот эти плиты идут на Ким, 57а!

Стоит отметить, что для промстроительства на заводе восстановили производство ферм на 12, 18 и 24 метра. Они позволяют использовать шаг колонн 12 метров на 24, что необходимо для размещения в корпусах крупногабаритного оборудования. Заводов, которые могут выполнять заказы на такие конструкции, в стране не так и много.

47. Вот эти фермы пойдут на стройку гимназии № 33 в Перми.

48.

49.

Не знаю насколько это правда, но мне сказали, что на данный момент всего 3 завода в России выпускают такие изделия, большинство заводов просто утратили эту технологию. Чем не повод опять похвалить Краснокамский завод ЖБК?

50.

Когда мы уже ехали с Краснокамского завода ЖБК, мне представитель компании рассказал, какие они молодцы. И там у них стройка, и здесь заканчивается, вот это из наших материалов школа построена. Теория - это, конечно, хорошо, а своими глазами увидеть - ещё лучше. Вот их почти готовый жилой комплекс «Руна Парк» рядом с Балатовским парком на Малкова, 12. Это отличный пример, где сочетаются технологии современного панельного домостроения и монолитно-каркасного. Тот дом, что пониже ростиком, как раз яркий представитель современного панельного домостроения. Представляете, скорость строительства из панелей в 1,5-2 раза выше, и это не в ущерб как визуальной красоте, так и качеству. Проект Руна Парка разработан петербургским архитектурным бюро Rhizome. Команда архитекторов стремилась перевернуть привычный взгляд на панельное домостроение, уйти от ощущения типовой застройки. Так появились яркие цветовые акценты в фасадах, архитектурная доминанта в виде 25-этажной секции и зеленый двор-сад в центре жилого комплекса.

51.

52. Ещё одни пример, вот какая замечательная школа получилась из их материалов. И опять хочется добавить дежурную фразу "В наше время такого не было" :).

53. И снова пополнение в моей коллекции себяшек с капитанами нашего бизнеса. Знакомьтесь, Дмитрий Варивода, директор Краснокамского завода ЖБК (входит в Yarus group (Ярус групп). Предприятие это довольно интересное, как мы видим, развивается стремительно, особенно в последнее время, при этом успевает становиться всё краше и краше за счёт модернизации и приёмам бережливого производства. А их широкий ассортимент всё удивляет и удивляет клиентов. Здорово, что я наконец-то познакомился и с этим предприятием лично! Дальнейших успехов и процветания!

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 550 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники / Пульс

Представляете, этот снимок я сделал летом 2012 года. Да, в те самые времена, когда я только начинал свой путь в промышленном блогинге. Напомню, мой блог в ЖЖ по имени ZAVODFOTO появился 18 февраля 2012 года. Тогда меня ещё не пускали внутрь наши заводчане и фабрики, конечно же, у меня не было никакого портфолио, я просто мечтал писать о наших предприятиях, что они ничем не хуже забугорных, и что есть у нас промышленность, просто мы о ней не знаем. Тогда я брал свой простенький фотоаппарат и ножками, за забором снимал всё, что видел. Дошел тогда и до Краснокамска, помню, что Краснокамский завод ЖБК мне попался случайно, я шёл, ориентируясь на трубу местной ТЭЦ, она должна была стать героиней моего романа. И вот спустя 11 лет наши дороги вновь совпали, причём уже всё по-взрослому, меня официально пригласили в гости. Мы возмужали, набрались опыта, короче, у меня сегодня вот такой символичный репортаж.

2.

Наш герой свою историю ведет с января 1959 года, когда ударными темпами были возведены первые корпуса завода, причём уже в процессе строительства, фактически вручную, началось производство первых железобетонных изделий. Ассортимент тогда был не сильно богат, изготавливались только стеновые блоки и небольшие железобетонные изделия - перемычки. Все изделия формовались в деревянной опалубке, которую готовили здесь же на заводе.

3. Формовочный цех. Здесь происходит отливка изделий по формам, которые составляют элементы будущих домов.

Набравшись опыта, к концу 1961 года на заводе стали осваивать технологию производства плит перекрытия, а в 1962 году научились выпускать и преднапряженные конструкции. В 1978 году были собраны две новые технологические линии по выпуску 8-метровых пустотных плит перекрытия. Кроме того, освоили и производство 18-метровых сталежелезобетонных полуферм. Вроде бы надо цвести и петь раз стало так всё хорошо получаться, но пришел тяжелый экономический спад 90-х годов, охвативший всю страну и строительную отрасль, поставив завод на грань выживания. Но, тем не менее, он устоял сохранив свою производственную базу. Начиная с 2006 года, завод стал масштабно обновляться.

4.

Ещё один интересный момент, про который надо обязательно сказать, что Краснокамский завод ЖБК стал фундаментом, на почве которого возник новый строительный холдинг в регионе - Yarus group. Появились у нашего завода братишки и сестрёнки. Сейчас кроме собственного производства строительных конструкций эти ребята занимается проектированием, строительством социальных, промышленных и жилых зданий в разных территориях края, хотят работать и в других регионах. Короче, это большая дружная семья, более 550 сотрудников работает в компаниях и на объектах холдинга.

5.

Сегодня Краснокамский завод ЖБК - это не только одно из важнейших предприятий Краснокамска, но и флагман строительной отрасли всего Пермского края. Как там у нас говорится, «без бумажки ты букашка, а с бумажкой - человек». И вот, пожалуйста, пример, в 2022 году предприятие получило диплом 1 степени в номинации «Лучшая организация по производству материалов и конструкций для строительства зданий и сооружений» в конкурсе «Лидеры строительного комплекса Пермского края». Конкурс проводится под эгидой Министерства строительства Пермского края. Поэтому и неудивительно, что я у них в гостях, это слабым компаниям нечем хвастаться :). Продукция завода применяется для строительства жилых и промышленных предприятий, инженерных сооружений и социальных объектов. Мощности завода позволяют выпускать почти 4 тысячи м3 высококачественного бетона ежемесячно, при этом уже более 2 млн м2 составляет площадь объектов, построенных из их железобетона.

6.

Кстати, почему Yarus group? Вся соль в том, что просто в архитектуре повторяющиеся части сооружения, расположенные друг над другом называются ярусами, а для комбината это же их хлеб и заработок. Вот и решили остановиться на таком ярком названии.

7.

Железобетон - это комбинация бетона с металлической арматурой. Как известно, металл хорош в работе на растяжение, а относительно хрупкий бетон - на сжатие. Благодаря объединению этих материалов и их свойств при производстве ЖБИ достигается значительное повышение прочностных характеристик: арматура в теле изделия отлично противостоит растягивающим усилиям, а бетонный слой является защитой от коррозии и принимает на себя напряжения сжимающего характера. Кстати, железобетон был запатентован в 1867 году французом Жозефом Монье как материал для изготовления кадок для растений. У любой проблемы - всегда есть решение, поэтому Жозеф начал экспериментировать и добавил в цементную смесь железные прутья, конечно, результат был достигнут не с первого раза, но уже 16 июля 1867 он получил патент на свои переносные садовые кадки из металлического каркаса и цементного раствора. Как истинный изобретатель и предприниматель Монье не остановился на первых успехах. В 1868 году Ж. Монье построил железобетонный бассейн, а с 1873 по 1885 годы получил патенты на железобетонный мост, железобетонные шпалы, железобетонные перекрытия, балки, своды и железобетонные трубы.

8.

9.

Для изготовления железобетонных изделий, конечно, используются различные технологии, в соответствии с требованиями к типу армирования, прочности бетона и другим параметрам. Но в целом весь технологический процесс включает в себя следующие основные этапы: подготовка бетонной смеси (они её делают тоже сами); установка арматурного каркаса; формование; набор прочности бетоном; и наконец, обработка поверхности изделий. Краснокамский завод ЖБК выпускает ЖБИ по двум направлениям: промышленный железобетон (сюда можно отнести элементы каркасов для социальных и промышленных объектов) и для гражданского строительства (домокомплекты для ИЖС и трехслойные стеновые «финские» панели).

10. Всё основное волшебство происходит вот на таких итальянских поворотных столах. Всего тут 8 поворотных столов в одном пролёте и два в другом. Шесть из них итальянских, четыре российских из Питера. Недавно к ним на подмогу приехали из Италии ещё два, но они пока в процессе установки.

Технологию железобетонного каркаса строители сегодня выбирают потому, что она выигрывает у альтернативных металлокаркасов по скорости, качеству, долговечности, стоимости. Промышленный железобетонный каркас долговечнее металлокаркаса и аналогичных материалов. Не секрет, что специалисты знают, что даже цена страховки промобъектов из железобетона ниже, чем объектов из металлокаркаса.

11.

12.

Вот так и происходит рождение арматурного каркаса. Всё начинается утром, где-то с 8 часов. Сначала вот на эти поворотные столы устанавливается опалубка (форма, состоящая из нескольких частей) согласно техзаданию. Далее укладывается нижний армирующий слой. ОТК проверяют геометрию, если всё ок, даёт добро. После этого заказывается бетон на первый слой. Если же изделие многослойное, например, те же «финские панели», то заливок несколько. Сама заливка проходит во второй половине дня, начинается ближе к 16 часам. Соответственно для многослойных изделий заливка может длиться всю ночь, так как бетону нужно отстояться. После того, как залили первый слой, укладывается утеплитель, пленка на него и т.д. По времени вся заливка-сборка занимает для многослойных панелей 3 - 5 часов. Далее изделие включается на пропарку (тепловая обработка). По сути к утру получается готовое изделие, и снова на очередной круг.

13.

Кстати, их фишка в том, что они в совершенстве и первыми в Пермском крае стали выпускать так называемые Финские панели - это трехслойные стеновые панели, состоящие из двух слоев железобетона и утеплителя из базальтового волокна между ними. Технология строительства из таких панелей появилась в Финляндии, россияне же адаптировали их до наших реалий. Такие панели универсальны и подходят для малоэтажного и многоэтажного строительства в любом климате. Ярус групп приступил к выпуску финских трехслойных стеновых панелей в 2017 году.

14.

Особенность таких финских панелей состоит и в том, что у них многоступенчатая система монтажа: диагональные связи и тросовые петли Piekko соединяют панели замковым способом. После этого стыки монолитят, то есть заливают бетоном. Эта система обеспечивает надежную связку панелей между собой и исключает образование зазоров. Соединения в виде ступенек исключают температурные мосты и защищают дом от продувания. Панели дышат: влага испаряется через вентиляционные трубки в наружном слое. Конструкция остается сухой, а декоративное покрытие не отслаивается и не трескается.

15.

Панели изготавливаются по индивидуальным размерам. Индивидуально для каждого проекта. Класс бетона стеновых панелей подбирается по результатам расчетов - В25-В35. В качестве арматуры используется сталь класса А500С по ГОСТ Р 52544, АI по ГОСТ 5781 и проволока класса Вр-I по ГОСТ 6727.

16.

Трехслойные финские панели сейчас реально переживают второе рождение. Всё больше застройщиков в России выбирают современную панельную технологию для возведения многоэтажных домов, коттеджей и других объектов. И это неудивительно, ведь они экономят время на возведение каркаса дома. Собираются на строительной площадке, как конструктор. Стены в доме возводятся в один этап. Когда один этаж собран, на нем можно проводить работы следующих этапов. Не нужно отдельно монтировать стены, утеплитель и навесной фасад - панели готовы под финишную отделку. В домах из финской панели можно проектировать потолки высотой до 3,3 м. Внутри квартир может не быть несущих стен, поэтому планировка может быть практически любой. Здание из финских панелей 16 этажей возводится за 7 месяцев. Срок службы финских панелей - 80 лет. Например, сейчас в Пермском крае строится более 10 объектов из этого материала. А так только за 1 квартал 2023 года заводчане отправили финские трехслойные панели и другие ЖБИ на 39 объектов.

17.

18. А так ассортимент завода состоит из 32 видов ЖБИ и конструктивных систем. Это целых 3000 артикулов изделий!

И всё же главный актив любого предприятия - это, конечно же, люди. Сами смотрите, какие у них мальчики и девочки работают, каждый (ая) за модель сойдет, но этой темой заниматься не стали, пошли на завод, за что им и от меня большой респект. И знаете, мне руководство призналось, работы в последнее время сильно прибавилось, стройка зовёт, поэтому готовы и вас пригласить в свою компанию.

19. Наверняка вам в сети интернет попадались всяческие календари пожарных, которые на ура воспринимались аудиторией. Так лично по мне, если бы на Краснокамском заводе ЖБК на такое осмелились, наши бы точно фору дали!

20. Многие процессы заливки бетонной смесью в этот раз я не увидел, по технологии производства всё это проходит в вечернее время или даже ночью.

21.

22. А вот одна из новинок завода. Это кассетная установка для производства полнотелых плит перекрытий и внутренних стеновых панелей.

Кассетный способ производства заключается в формовании изделий в вертикальном положении в стационарных разъемных металлических групповых формах-кассетах, где изделия остаются до приобретения бетоном необходимой прочности. Машина новая, её приучают к работе, поэтому пока на заводе заряжают 10 кассет. Пакет кассетных форм представляет собой набор отсеков, разделенных между собой разделительными стенками и паровыми отсеками (паровые рубашки).

23. Днём установка парится (бетон греется за счёт пара), а вечером когда заканчивается режимом ТВО (режим тепловлажностной обработки), машина начинает листаться, постепенно заряжаются новые кассеты. В среднем заряженная кассета работает 12 часов.

При формовании изделий в вертикальном положении достигается высокая точность их размеров и хорошее качество поверхности, т.е. изделия получаются гладкими и нуждаются лишь в незначительной обработке (шпаклевке), что особенно важно при формовании внутренних стеновых панелей, так как обе стороны таких изделий являются лицевыми.

24.

25.

26. Ещё один пролёт формовочного цеха.

27.

28.

29. Вторая нога у железобетонного производства - это арматурный участок. А перед нами машина контактной сварки, на которой изготавливаюся сетки, например, для уже знакомых нам трехслойных панелей.

30.

31. Что удивительно, как мне показалось, в этом цехе больше правит балом прекрасная половина.

32.

33. Вертикальный станок сборки каркасов, очень полезная вещь. Он умеет опускаться вниз.

34. Оператор клещами сваривает сетку. На выходе снимается полностью готовый каркас.

35. От качества арматуры зависит очень многое, поэтому здесь тоже очень стараются.

Краснокамский завод ЖБК старается измениться не только за счет приобретения нового оборудования, но и меняется внутренне в рамках участия в нацпроекте по повышению производительности труда. Например, предприятие уже оптимизировало процесс производства железобетонных изделий для крупнопанельного домостроения. Так в результате реализации данного проекта удалось сократить время протекания рабочего процесса почти на 20% (с 11 до 9 часов), незавершенное производство сокращено на 15% (с 42,3 до 35,57 куб. м), а выработка на человека за рабочий час выросла на 20%. Процесс подготовки изделия на заводе удалось ускорить за счет сокращения излишних перемещений продукции и правильной организации рабочих мест. Да, стремиться ещё есть куда, и на заводе это прекрасно понимают, что весь потенциал завода ещё далеко не раскрыт.

36.

37.

У Краснокамского завода ЖБК есть собственная лаборатория. Она проводит испытания производимых материалов: определяет прочность бетона неразрушающим или ультрозвуковым методом; определяет прочность стандартных образцов бетона на сжатие, а также определяет подвижности бетонной смеси. Такой контроль качества позволяет снизить риски уже на ранней стадии строительства.

38.

39.

40. Только самые достойные после тщательной проверки получают право на выход из ворот предприятия.

41. Ура,

42. А давайте выйдем на улицу, и тут изменения на лицо. Какие краны новые и красивые. Тоже признак хоть и не мастерства, зато уверенности, что предприятие смотрит вперед и с оптимизмом.

На радость своим клиентам они готовы предложить как серийные ЖБИ: плиты, сваи, фундаментные блоки, балки, лестничные марши, подколонники, перемычки, прогоны, опорные подушки и лотки, так и изготовить изделия по вашим хотелкам.

43.

44.

Когда я спросил, есть ли у них клиенты за пределами Пермского края. Они ответили, что, конечно же, есть, причём их становится всё больше и больше. Вот, например, недавно из Ухты люди вышли (туда поставили изделия для строительства станции водоочистки), москвичи периодически приходят, а самый дальний регион, куда пока поставлялись изделия завода - остров Сахалин.

45. Вот как раз готвые трехслойные стеновые панели все в ожиданиях, когда же их заберут, чтоб приносить пользу людям.

Из серии интересный факт. Самая тяжелая финская панель весит 11 тонн! Толщина панели достигает 41 см - два слоя железобетона (150-180 мм внутренний, 80 мм внешний) и современного утеплителя (150 мм) между ними. Панели соединяются между собой стальными тросовыми петлями от Peikko - это запатентованная технология. Краснокамский завод ЖБК производит панели выстой 3.30 м и длиной до 7 м. Благодаря этому удается эффективно использовать пространство в квартирах. Поэтому в домах из финских панелей современные и разнообразные планировки. Ещё из плюсов, что шумоизоляция и энергоэффективность в домах из финских панелей лучше, чем в монолитных и в обычных панельных домах.

46. Прикольно, когда ты видишь что-то на заводе, а потом можешь посмотреть, пощупать и даже жить в этом. Вот эти плиты идут на Ким, 57а!

Стоит отметить, что для промстроительства на заводе восстановили производство ферм на 12, 18 и 24 метра. Они позволяют использовать шаг колонн 12 метров на 24, что необходимо для размещения в корпусах крупногабаритного оборудования. Заводов, которые могут выполнять заказы на такие конструкции, в стране не так и много.

47. Вот эти фермы пойдут на стройку гимназии № 33 в Перми.

48.

49.

Не знаю насколько это правда, но мне сказали, что на данный момент всего 3 завода в России выпускают такие изделия, большинство заводов просто утратили эту технологию. Чем не повод опять похвалить Краснокамский завод ЖБК?

50.

Когда мы уже ехали с Краснокамского завода ЖБК, мне представитель компании рассказал, какие они молодцы. И там у них стройка, и здесь заканчивается, вот это из наших материалов школа построена. Теория - это, конечно, хорошо, а своими глазами увидеть - ещё лучше. Вот их почти готовый жилой комплекс «Руна Парк» рядом с Балатовским парком на Малкова, 12. Это отличный пример, где сочетаются технологии современного панельного домостроения и монолитно-каркасного. Тот дом, что пониже ростиком, как раз яркий представитель современного панельного домостроения. Представляете, скорость строительства из панелей в 1,5-2 раза выше, и это не в ущерб как визуальной красоте, так и качеству. Проект Руна Парка разработан петербургским архитектурным бюро Rhizome. Команда архитекторов стремилась перевернуть привычный взгляд на панельное домостроение, уйти от ощущения типовой застройки. Так появились яркие цветовые акценты в фасадах, архитектурная доминанта в виде 25-этажной секции и зеленый двор-сад в центре жилого комплекса.

51.

52. Ещё одни пример, вот какая замечательная школа получилась из их материалов. И опять хочется добавить дежурную фразу "В наше время такого не было" :).

53. И снова пополнение в моей коллекции себяшек с капитанами нашего бизнеса. Знакомьтесь, Дмитрий Варивода, директор Краснокамского завода ЖБК (входит в Yarus group (Ярус групп). Предприятие это довольно интересное, как мы видим, развивается стремительно, особенно в последнее время, при этом успевает становиться всё краше и краше за счёт модернизации и приёмам бережливого производства. А их широкий ассортимент всё удивляет и удивляет клиентов. Здорово, что я наконец-то познакомился и с этим предприятием лично! Дальнейших успехов и процветания!

P. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятии есть, что показать - "Как это делается и почему именно так!", смело приглашайте в гости. Для этого пишите мне сюда: akciirosta@yandex.ru Берите пример с лидеров! На данный момент я уже лично посетил более 550 предприятий, а вот и ссылки на все мои промрепортажи:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

Дзен / LiveJournal / ВК / Одноклассники / Пульс