EMAG Leipzig - завод, на котором началась моя первая настоящая работа

В ноябре 2016 года в моей жизни началась новая глава - благодаря случайности я нашел работу в лейпцигском отделении концерна EMAG и переехал жить в Лейпциг, в результате чего моя жизнь интересным образом преобразилась. Я начал работать в совершенно новой для меня сфере - конструировании металлообрабатывающих станков, в которой в результате проработал три года, сменив два предприятия. Перебравшись в Лейпциг, я открыл для себя один из самых интересных и колоритных городов Германии и понял, что это то место, где мне хочется остаться и пустить корни, завершив постоянный поиск, который длился все время с момента переезда в Германию. Лейпциг произвел на меня сильное впечатление в первые недели и месяцы жизни тут и продолжает влюблять и вдохновлять меня каждый день до сих пор.

К сожалению, концерн EMAG в результате экономического спада, вызванного всемирной пандемией коронавируса, ликвидировал свое лейпцигское подразделение в этом году и 31 марта завод EMAG в лейпциге завершил свое существование, а вместе с ним завершилась богатая и долгая история станкостроения в Лейпциге.

Этот пост был запланирован к написанию еще в 2018 году, но как это часто бывает, до него годами не доходили руки. Ликвидация предприятия послужила хорошим поводом к тому, чтобы рассказать еще одну главу из моего богатого опыта работы на машиностроительных предприятиях Германии и вспомнить душевные, хоть и очень непростые 14 месяцев, отработанных на фирме EMAG Leipzig.

Перед тем, как рассказать о том, как я попал на EMAG, напомню вкратце о своем рабочем опыте для тех, кто не читал мои старые посты или уже забыл о чем там шла речь. В конце 2013 года я успешно защитил диплом в дрезденском институте HTW Dresden, где я учился на специальности "Техника транспортных средств". Об этом у меня выходил отдельный пост. Затем последовал поиск работы, который занял около трех месяцев, и в мае 2014-го я переехал жить и работать в Пфуллендорф на фирму Kramer, известную своими колесными погрузчиками. На Kramer меня взяли на должность инженера-гидравлика. О том, как прошел первый год на новой работе, я подробно описал тут. Второй год был точно таким же.

Если коротко в одном абзаце - все два года на Крамере я ничего не делал, так как работы не было. Первые полгода я мучился от безделья, а затем начал писать посты прямо на рабочем месте и это были самые продуктивные полтора года в этом ЖЖ. Мой рабочий день в последний год работы выглядел так - я приходил на работу (причем всегда опаздывал), до обеда пил чай и читал ленту в жж, а после обеда писал новый пост. Через два года наступило долгожданное увольнение. В результате я не приобрел совершенно никакого полезного рабочего опыта, мои коммуникативные качества, уверенность в общении и прочие soft skills оставались на том же уровне, на каком находились сразу после окончания института. И уровень этот наглядно можно проиллюстрировать тем фактом, что после двух лет работы на Крамере для меня все еще было большим стрессом снять трубку телефона на работе, если кто-то из поставщиков мне звонил. Я стеснялся своего немецкого и боялся, что могу что-то не понять и придется по нескольку раз переспрашивать. Но звонили мне редко, да и в целом особо никто меня не трогал и я так и просидел два потерянных в плане профессионального развития года за написанием постов в ЖЖ.

После увольнения я засел за поиски работы, занявшие четыре месяца, которые привели меня в городок Гандеркезее под Бременом на завод производителя экскаваторов Atlas. Я обрадовался постоянному контракту без посредников, потенциально интересной работе и переезду в Бремен, где сразу же снял квартиру, будучи уверенным, что я тут надолго. Моим надеждам не суждено было сбыться так как через два месяца меня уволили, даже не дав проявить себя в роли инженера. Два месяца на фирме Atlas я описал очень детально в отдельном посте, который вышел более трех лет назад и на котором завершилось повествование о перипетиях моей инженерной карьеры. Сегодняшний пост продолжит историю и расскажет о том, что же было дальше.

***

История моего попадания на фирму EMAG Leipzig берет свое начало в феврале 2016 года, когда я, еще работая на Крамере, закинул несколько резюме в парочку фирм-посредников в Восточной Германии с надеждой когда-нибудь вернуться в мою любимую Саксонию. Одной из этих фирм была Tempo Team, которая внесла меня в свою базу данных и раз в несколько месяцев мне звонили оттуда и спрашивали, ищу ли я еще работу, после чего наступала тишина до очередного звонка через тройку месяцев. И вот я переезжаю в Гандеркезее и начинаю работу на фирме Atlas - идут первые недели работы, я счастливый, переполненный мотивацией и воодушевленный переменами и перспективами. В один из рабочих дней мне звонит незнакомый номер, я перезваниваю во время обеденной паузы. Голос из трубки сообщает, что это фирма-посредник Tempo Team из Лейпцига и интересуется, нахожусь ли я все еще в поисках работы. Говорит, что в Лейпциге есть вакансия по моему профилю и если я заинтересован, они могли бы организовать собеседование. Я отвечаю, что недавно нашел работу и тема для меня больше не актуальна, но голос из трубки настойчиво упрашивает приехать на собеседование и посмотреть, что из этого выйдет. Я отказываюсь, отказываюсь, но затем внезапно соглашаюсь. Смысла в этой поездке в тот момент для меня не было совершенно никакого. Новая работа меня вдохновляла и я не собирался ее менять, для поездки на собеседование в Лейпциг мне пришлось бы брать день отпуска и проехать в сумме 800 км, которые не оплачивались.

Причины моего внезапного согласия были две - с одной стороны собеседник оказался очень настойчив в своем стремлении уговорить меня приехать на собеседование, а другая причина моего согласия была в том, что в Лейпциг тогда переехала жить моя хорошая знакомая, к которой у меня началось зарождаться романтическое чувство и я подумал, что может быть этим звонком судьба дает мне какие-то шансы и почему бы не съездить на это собеседование, пусть это и будет стоить мне потраченного дня и сотню евро. Кто знает, что потом из этого выйдет?

Я люблю подкидывать судьбе поводы и возможности вмешиваться в ход привычной жизни, люблю создавать развилки на своем жизненном пути и выбирать одну из ветвей, руководствуясь интуицией и чутьем. Вот и в этом звонке мое подсознание усмотрело какую-то возможность и, когда я открыл рот, чтобы сказать собеседнику окончательное "нет", с языка сорвалось "хорошо, я приеду на собеседование". В тот момент я и подумать не мог о том, насколько судьбоносным окажется этот звонок и мое "да" кадровому агенту.

В середине августа состоялось собеседование.

Я никогда не изучал станки и никогда не хотел работать в этой сфере. Из всего разнообразия мира техники станки мне всегда казались скучнейшей сферой машиностроения, так что моя поездка в Лейпциг на собеседование была мне интересна лишь очередной возможностью увидеть симпатичную мне девушку и заглянуть за кулисы восточногерманского завода. К собеседованию я отнесся спокойно и совершенно не готовился, так как и не думал в будущем менять работу и переходить из любимой сферы экскаваторов в сферу станков да еще и с понижением зарплаты. Поэтому собеседование прошло спокойно и расслабленно, я рассказал о себе и своем опыте, честно сказал, что работаю сейчас в Бремене на Атласе и не честно соврал о том, что моя девушка живет в Лейпциге и поэтому я подыскиваю работу тут с целью переехать к девушке.

Мне показали производство и рассказали о том, чем предстоит заниматься на той вакансии, на которую я собеседовался. Мало того, что я понятия не имел об устройстве металлообрабатывающего станка, не владел лексикой из этой сферы так еще и единственная точка пересечения моего опыта и этой вакансии - гидравлика, составляла лишь четверть будущей сферы ответственности. Остальные три четверти - это пневматика, с которой я знаком лишь по университетскому предмету, а также системы охлаждения и смазки, с которыми я никогда не пересекался даже в университете. Весь мой опыт работы в Германии говорил мне о том, что я объективно не подхожу на это место и настолько кардинально сменить сферу деятельности тут невозможно. Так что я не ждал позитивного ответа, да и он мне был не нужен.

Я вернулся в Бремен и в последующие две недели обстановка на работе стала принимать совершенно маразматические формы, а к сентябрю мне вручили уведомление об увольнении. После этого я разослал десяток резюме, в основном по предприятиям северной Германии и NRW. На юг, с которого я успешно сбежал, возвращаться не было никакого желания и смысла, хотя работы там было, как всегда, в избытке, а восток традиционно был беден на вакансии. Про собеседование на EMAG я уже и забыл, так как мне было очевидно, что я туда не подхожу.

Каково же было мое удивление, когда в середине октября мне позвонили из Tempo Team и сообщили, что меня берут на работу в EMAG Leipzig. К тому времени я не получил ни одного отклика на мои разосланные резюме, и выбор передо мною не стоял. Я моментально согласился и искренне обрадовался такому повороту судьбы. Выход на работу был запланирован на 1 ноября 2016 года так что у меня было всего две недели на то, чтобы сдать жилье в Бремене и найти жилье в Лейпциге. Благо, что в свободном Бремене нет такого маразма, как в южной Германии, когда квартиру ты обязан брать на минимальный срок от одного до двух лет и мне повезло, что я не успел обзавестись мебелью. Так что я успешно сдал жилье в короткие сроки, нашел крохотную, но уютную меблированную комнатку в том же районе Лейпцига, где располагался завод и 1 ноября вышел на работу.

***

Так выглядели корпуса завода EMAG Leipzig осенними вечерами 2016 года.

Завод размещался в ГДР-овскик корпусах бывшего народного предприятия VEB Drehmaschinenwerk Leipzig, построенных из бетонных панелей. На этом снимке запечатлены полностью все заводские корпуса, принадлежащие (в недалеком прошлом) EMAG Leipzig.

EMAG Leipzig - очень небольшое предприятие, численностью около сотни работников, производившее станки единичными партиями и по индивидуальным заказам. Размеры его не сравнить с теми заводами Kramer, Atlas, Herrenknecht или Bauer, на которых я работал, делал практику или писал диплом. Тут все очень компактно.

Вход в офисную часть завода расположен с тыльной стороны здания и выглядел так:

31 марта 2021 года EMAG Leipzig прекратил свое существование в рамках внутренней оптимизации концерна EMAG, вызванной сокращением производства и падением заказов в связи с эпидемией коронавируса. Часть работников завода были переведены в другие филиалы фирмы EMAG в Германии, часть были уволены с выплатой откупных. Территория была продана частному инвестору и в данный момент выглядит как на следующих пяти снимках, сделанных мною на этой неделе:

Флаг EMAG, как и вся остальная атрибутика концерна, все еще на своих местах.

Пока что ничего не указывает на то, что EMAG'a в Лейпциге больше нет. Завод производит впечатление рабочего, а вечером так же подсвечивается, как и в прошлом. Когда я узнал в начале марта, что лейпцигский EMAG прекращает существование, я надеялся, что территория какое-то время будет заброшенной и я смогу полазить по заброшенному заводу, на котором я когда-то работал. Но территория завода сразу перешла новому владельцу, миновав стадию запустения.

Видимо, новый владелец еще не успел взяться за приобретенную недвижимость и очистить ее от символов прежней жизни.

Даже на почтовом ящике пока что не появились координаты нового собственника.

Будет интересно последить за тем, как будет использоваться территория завода в будущем, а пока вернемся в прошлое завода и концерна в целом и в следующих абзацах я расскажу вам историю EMAG, которая начинается в далеком 1867 году в Баутцене, где была основана сталелитейная и машиностроительная фабрика "Eisengießerei und Maschinenfabrik AG", сокращенно EMAG. В послевоенное время, когда предприятия в советской оккупационной зоне Германии массово национализировались, многие промышленники бежали на запад. В 1952 году EMAG перебрался в южную Германию и возобновил производство в городке Айслинген, а в 1969 году переехал в Залах, где расположено центральное отделение концерна и в настоящее время. Примечательно, что еще в 1989 году EMAG открыл свое представительство в еще советской Москве и с тех пор экспортирует станки в Россию, с которой был тесно связан лейпцигский филиал концерна.

В 1990-е годы EMAG выкупил две умирающие пост ГДР-овские машиностроительные фабрики. В 1994 году EMAG приобрел фабрику в Цербсте, которая на момент приобретения называлась WEMA - Werkzeugmaschinenfabrik Zerbst, а в советское время была народным предприятием VEB Werkzeugmaschinenfabrik Zerbst. Фабрика в Цербсте стала главной производственной площадкой концерна EMAG в Германии. В 2012 году EMAG построил фабрику в Китае, где запустил производство разработанных в Германии станков для азиатского рынка.

В 1999 году EMAG приобрел часть обанкротившегося станкостроительного завода Pittler-Tornos в Лейпциге и разместил там производство станков для северных и восточных федеральных земель, а с 2005 года EMAG Leipzig стал технологическим центром, который разработал собственные модели станков для обработки труб и муфт для энергетической и нефтедобывающей промышленности, главным заказчиком которых стала Россия. До 2014 года главной продукцией EMAG Leipzig были именно эти станки, которые экспортировались в основном в Россию, но после 2014 года количество заказов резко упало и предприятию пришлось переквалифицироваться на производство производственных линий для автомобильной промышленности. В этом же году решением совета EMAG предприятие в Лейпциге было ликвидировано.

Вот так выглядит территория завода Pittler-Tornos, который обанкротился в 1997 году и часть корпусов которого были выкуплены EMAG в 1999 году. На переднем плане видны красивые исторические корпуса бывшей машиностроительной фабрики Pittler-Tornos, которые в данный момент никак не используются. Территорию пытались в последние годы развивать как альтернативный культурный центр, но эпидемия короновируса заморозила проект.

Эта фабрика была построена в 1889 году саксонским промышленником Юлиусом Питтлером и называлась соответственно Leipziger Werkzeugmaschinenfabrik vorm. W. von Pittler AG. Тут с 1889 и до 1997 года производились токарно-револьверные станки. Фабрика Pittler Werkzeugmaschinenfabrik AG в 1939 году была самым крупным производителем токарно-револьверных станков в континентальной Европе. Так выглядели фабричные корпуса в 1917 году и практически так же они выглядят сегодня.

Внешний облик фабрики не потерпел серьезных изменений за прошедшее столетие, но изрядно обветшал.

После войны фабрика была национализирована и продолжила производство станков как VEB Drehmaschinenwerk Leipzig, а сам Юлиус Питтлер вынужден был перебраться в западную Германию, где создал новую фирму Pittler Maschinenfabrik AG и продолжил производить станки уже в Хессене. Лейпцигская фабрика в 1991 году была переименована в Pittler-Tornos и кое-как просуществовала до банкротства в 1997 году, после чего новые ГДР-овские цеха фабрики в 1999 году выкупил EMAG.

***

Теперь, когда мы знаем историю, самое время рассказать, что представляло собой предприятие EMAG Leipzig в последние годы своего существования и в чем заключалась моя работа.

Лейпцигский филиал фирмы EMAG насчитывал около сотни работников и занимался разработкой кастомизированных станков, дополняющих стандартную производственную палитру главного завода в Залахе. Сборка станков осуществлялась в Цербсте, откуда готовые машины привозили в Лейпциг, где из них собирали производственные линии, настраивали и тестировали их, после чего осуществлялась приемка станков заказчиком. Так что из сотни работников у нас половина была инженерами и прочими офисными работниками, а вторую половину представляли сборщики, монтажники и наладчики. Непосредственного производства в Лейпциге не было. EMAG Leipzig был технологическим центром концерна EMAG, разрабатывающий свои собственные модели станков и кастомизированные версии стандартных станков, а также создающий производственные линии по индивидуальным заказам, состоящие из совокупности различных станков, связанных автоматизированными конвейерными системами.

На этом снимке грузовик вывозит с территории завода EMAG Leipzig собранные и настроенные станки, отправляющиеся клиентам:

А теперь хотелось бы наглядно и в деталях показать то, чем я занимался на EMAG Leipzig.

Свое рабочее место я так ни разу и не сфотографировал и из офиса у меня сохранилась одна единственная фотография, сделанная с моего рабочего места с видом на рабочее место руководителя проектного отдела, который сидел прямо рядом со мной.

Наш инженерный отдел делился на две секции - первая секция занималась исключительно созданием новых моделей станков и кастомизацией существующих. Это были самые опытные инженеры с весомым опытом работы в этой сфере. Все вот эти станки на официальной страничке - это разработка именно этой группы инженеров EMAG Leipzig. Вторая группа - так называемые проектные инженеры, занимающиеся обработкой клиентских заказов, куда входил и я.

Моя должность в EMAG Leipzig называлась Konstrukteur Fluidsysteme, что переводится как инженер-конструктор флюидных систем, к которым относились гидравлика, пневматика, смазка, охлаждение, а также смазочно-охлаждающая система. Моя работа состояла из обработки проектов - так назывались заказы от клиентов на поставку станков или производственных линий. Один проект включал заказ на поставку производственной линии, состоящей из 1-5 станков и прилегающей автоматизации (транспортная система, перемещающая детали внутри производственной линии).

Каждый проект начинался с совещания, на котором присутствовали все ключевые инженеры фирмы - руководитель инженерного отдела, конструктор флюидных систем (я), электрик, программист роботов (если производственная линия включала роботов) и несколько инженеров, ответственных за всю механику и автоматизацию.

На совещании озвучивались особенности проекта, пожелания клиента, соответствие требованиям страны, куда экспортировались станки и прочие технические детали. После совещания начиналась фаза конструирования. Моя зона ответственности включала все жидкостно-воздушные системы каждого станка и автоматизации (в автоматизации как правило присутствовала лишь пневматика). Первое, с чего я начинал - составление плана всех жидкостно-воздушных систем производственной линии. Обычно за основу брался какой-то из старых проектов, где объем переделок был минимальным и начиналось составление нового плана в программе E-PLAN Fluid. Этой программе меня обучили работать именно тут на EMAG и знание этой программы обеспечило мне получение моей следующей работы, после того, как меня уволили из EMAG. E-PLAN Fluid - гениальная программа, не слишком простая в освоении, но после того, как в ней разберешься, работа в ней становится легкой и эффективной так как программа позволяет многое автоматизировать в процессе создания электрических и воздушно-гидравлических схем, а также осуществлять автоматический перевод планов на клиентские языки и генерировать списки комплектующих.

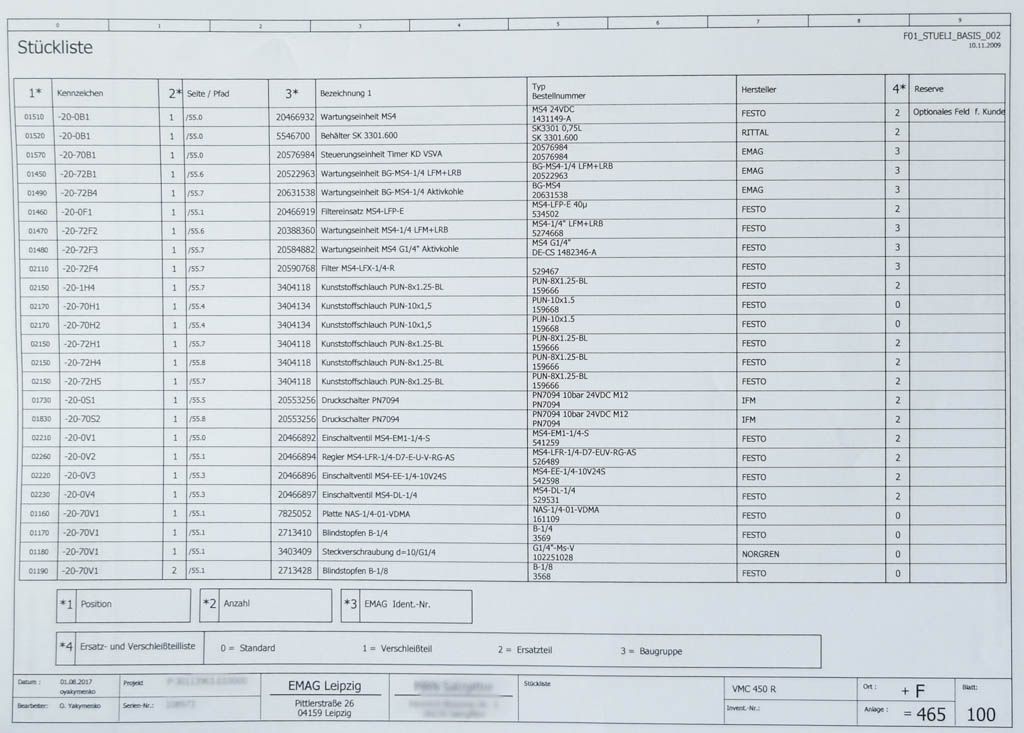

Результат моей работы по каждому проекту - заказанные комплектующие ко всем системам производственной линии в моей зоне ответственности, которые монтеры в цеху должны установить на станки, протестировать и устранить неполадки, если что-то не работает. В таких случаях монтеры сообщали мне о проблемах и в мои обязанности входил также поиск решения. Часто в процессе конструирования и сборки станков вносились поправки и доработки в системы, если они не работали так, как изначально было задумано, или клиент вносил новые пожелания к заказу уже в процессе работы над проектом. На финише я должен был выдать готовый план всех жидкостно-воздушных систем, выполненный по принятым индустриальным стандартам в программе E-PLAN Fluid, переведенный на язык клиента и содержащий списки всех элементов, входящих в гидравлическую, пневматическую, смазочную и охлаждающую системы. Этот план затем подшивался к документации по станку или производственной линии.

Помимо этого моя должность предпологала плотное общение с поставщиками оборудования - в основном представителями фирм Bosch-Rexroth, Festo, SKF, Hydac, SMC. Иногда это были телефонные звонки, но чаще всего я приглашал представителей этих фирм к нам на завод, чтобы на месте обговорить проблему или обсудить вариант реализации того или иного клиентского пожелания.

Теперь давайте перейдем в цех и посмотрим на то, как выглядела сборка производственных комплексов на EMAG Leipzig. Этот снимок, как можно понять по рождественской елке, был сделан накануне нового года.

Презентационный стенд с муфтами и плакатами, посвященный главной разработке лейпцигского технологического центра - станкам для обработки труб и муфт. В честь рождества стенд дополнен традиционным для Германии подсвечником-аркой.

Так выглядела сборка производственных линий из почти готовых станков, которые доставляли сюда из Цербста в состоянии 90% готовности. В Лейпциге станки доукомплектовывали мелочевкой и запускали тестовый процесс, который включал в себя полный цикл производства продукции на производственной линии. Заказчик присылал в Лейпциг пару сотен заготовок для тестов и на выходе должны были получится обработанные детали с заданной точностью. После чего проходила приемка станочной линии в присутствии клиента, затем все это разбиралось и транспортировалось заказчику.

На фото производственный комплекс, состоящий всего из одного станка с системой автоматической подачи заготовок к обработке (конструкция на переднем плане) и последующей автоматической выгрузкой готовых деталей.

EMAG был первым производителем в мире, построившим в 1992 году вертикальный токарный станок, рабочий шпиндель приемного устройства которого можно перемещать по основным осям, в то время как держатели инструментов закреплены. Эта конструкция, являвшая по сути классический токарный станок, который мы знаем по урокам труда в школе, только перевернутый с ног на голову, давала гораздо больше возможностей для обработки одной и той же детали разными инструментами и позволяла осуществлять несколько технологических процессов в одной машине. Именно вертикальные токарные станки привели фирму к успеху и усилили ее мировую экспансию в 1990-е годы. Да и сегодня эти станки являются главным продуктом EMAG.

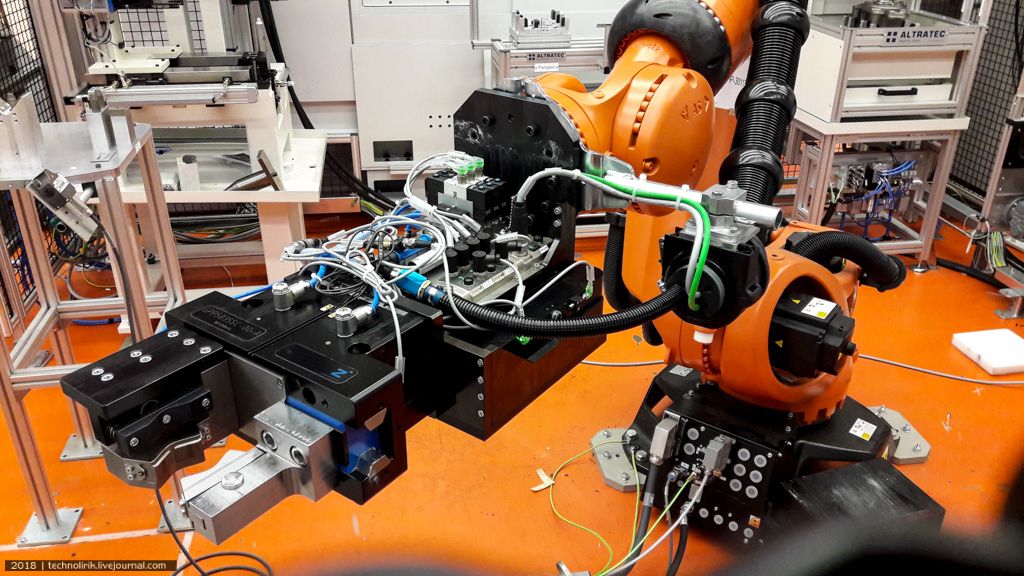

В тот год, когда меня взяли на работу, EMAG Leipzig также нанял в штат программиста роботов, тоже выходца из постсоветского пространства и с этого времени фирма смогла использовать роботов при конструировании производственных линий. На фото робот KUKA в процессе монтажа производственной линии для MAN.

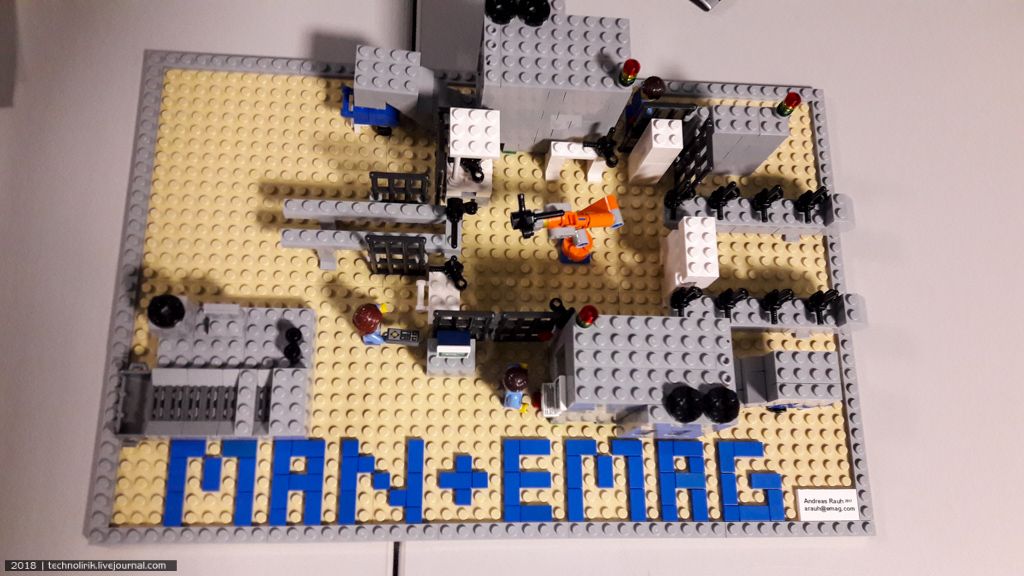

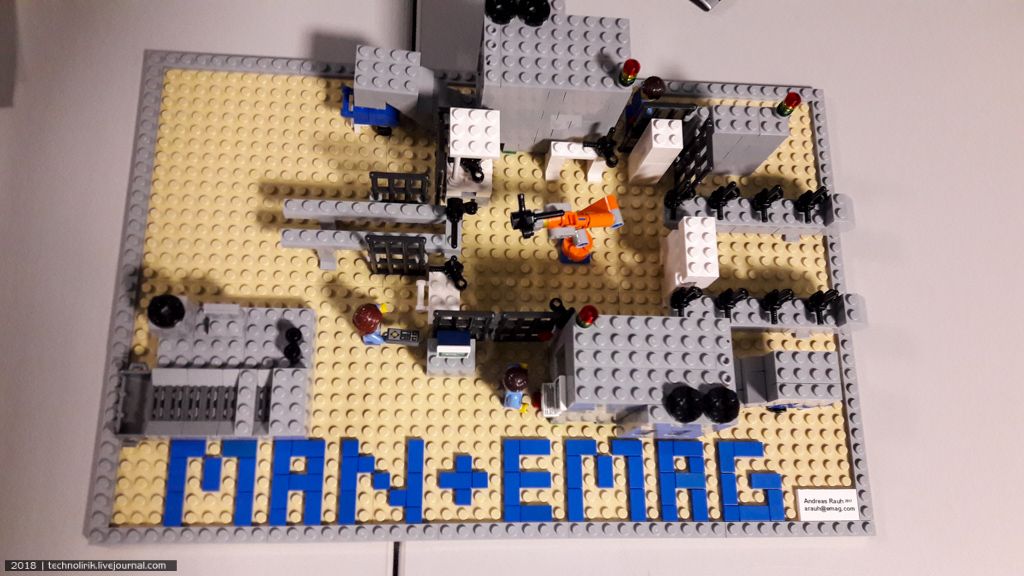

Так выглядела эта производственная ячейка на модели из кирпичиков LEGO, которую изготовил наш электрик. Было у него такое хобби - делать модели станков EMAG и производственных линий, созданных в Лейпциге.

Перейдем к моей сфере деятельности. Для наглядности я пройдусь по всем системам, за которые я отвечал в станках, и расскажу, в чем заключалась моя задача на должности инженера конструктора жидкостно-воздушных систем.

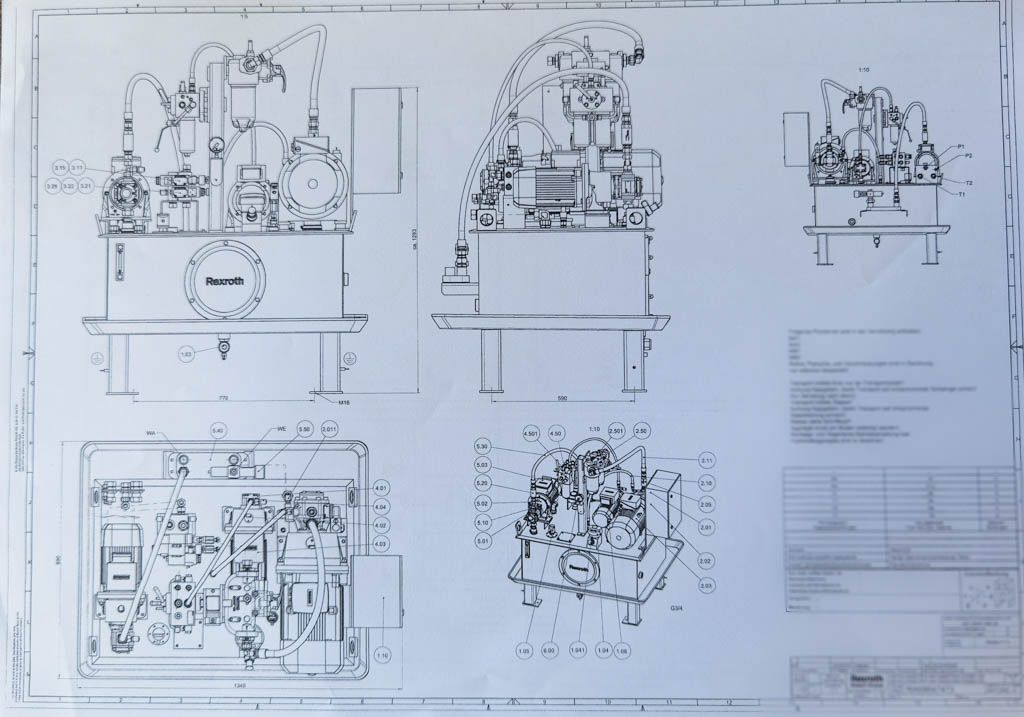

Начну с гидравлики, моей главной специализации по учебе и всему прошлому рабочему и практическому опыту. Гидравлики в станках в отличии от строительных машин совсем мало и конструировать мне тут практически ничего не приходилось. Гидравлика в станках EMAG выполняла две функции: во-первых, помогала электродвигателю перемещать в вертикальной плоскости тяжеленный шпиндель, аккумулируя потенциальную энергию при опускании в гидравлический аккумулятор и эта же энергия потом использовалась при подъеме шпинделя вверх. Во-вторых, гидравликой осуществлялась фиксация заготовки в шпинделе и резцов. Гидравлическая система станка питалась от гидроагрегатов фирмы Bosch-Rexroth, являющихся сердцем гидравлической системы станка. Гидравлический силовой агрегат состоит из резервуара с маслом, одного или нескольких насосов, приводимых электродвигателями и клапанов, управляющих работой агрегата.

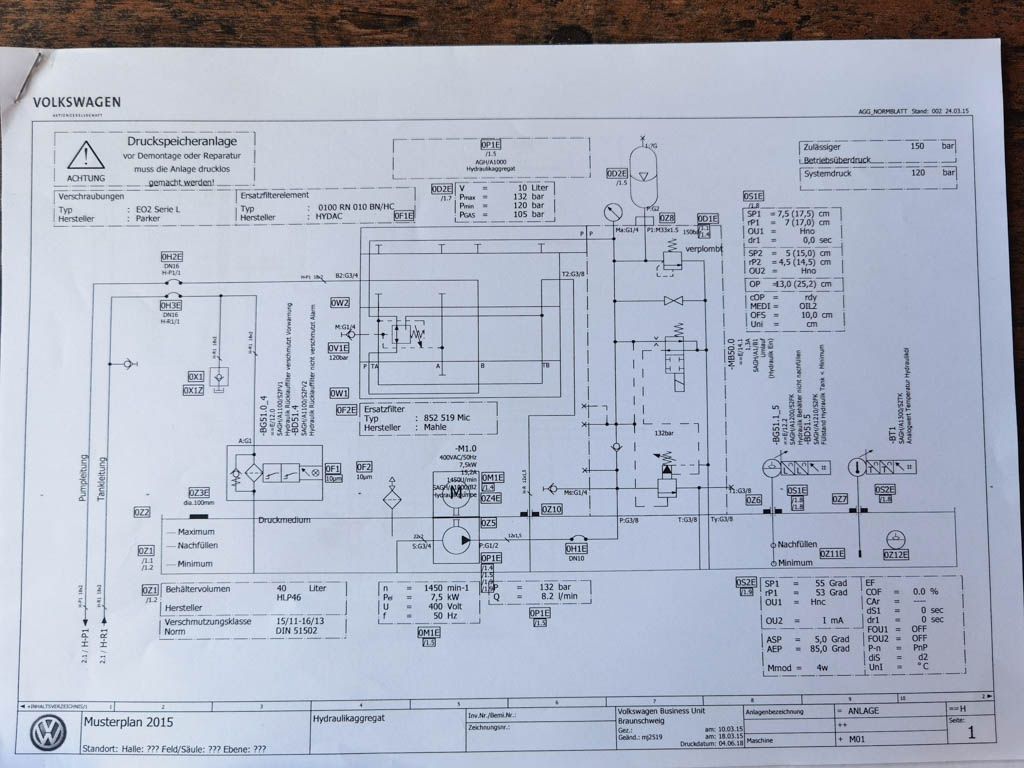

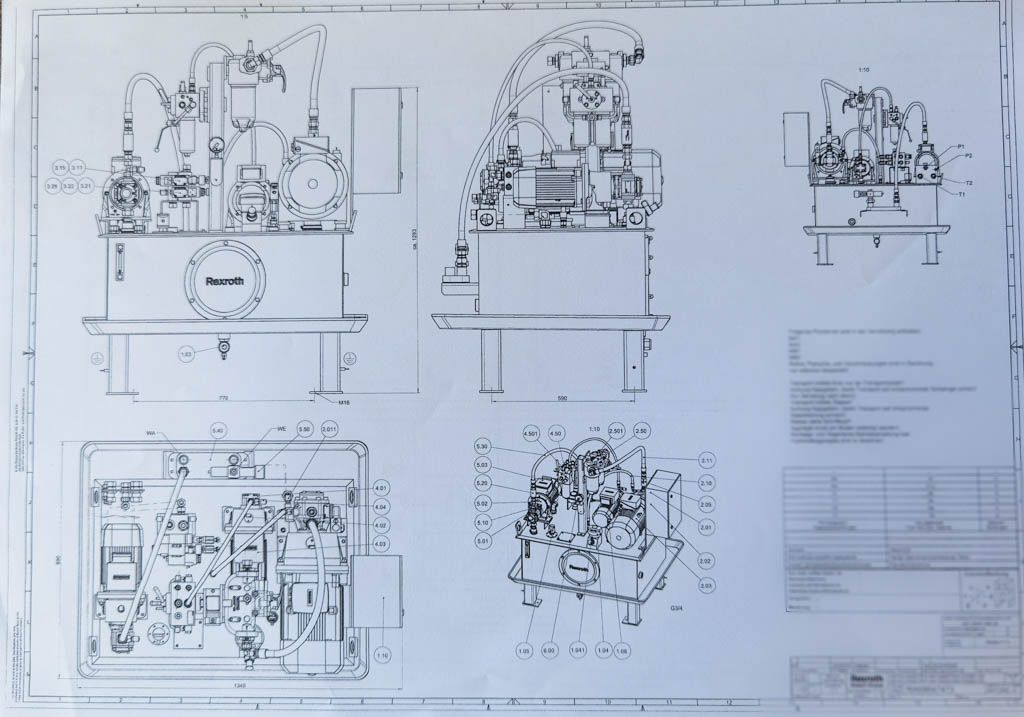

Вот так выглядит типичный силовой гидравлический агрегат от Bosch Rexroth, используемый на станках EMAG.

Моя функция по части гидравлики сводилась к выбору правильных гидроагрегатов, гидравлических аккумуляторов, клапанов и прочих элементов системы и отображении их в гидравлической схеме, созданной в программе EPLAN Fluid. Вот пример того, как силовой гидроагрегат представлен на одной из страниц гидравлической схемы:

А вот так все это выглядит будучи уже смонтированным на станке (пневматика в левой половине снимка, гидравлика в правой). Справа внизу расположен силовой агрегат, нагнетающий масло под высоким давлением к гидравлическим потребителям, активация которых осуществляется блоком клапанов, что на снимке вверху справа. Черный резервуар в центре кадра - гидравлический аккумулятор, выполняющий функцию безопасности. В случае пропажи напряжения и остановки станка, аккумулятор обеспечивал функцию ручного управления гидравлическими клапанами.

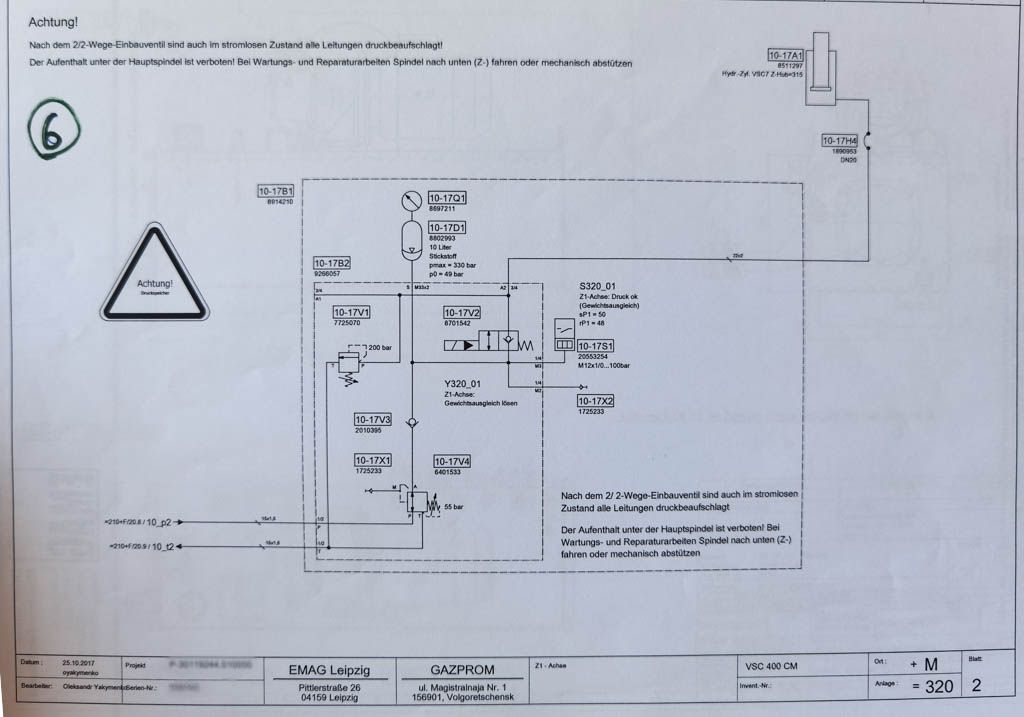

А вот так на схеме представлен еще один гидроаккумулятор, помогающий поднимать и опускать шпиндель.

Проект, кстати, для Газпрома. До 2014 года главными заказчиками продукции EMAG Leipzig были российские газовые и нефтедобывающие компании, закупающие трубо- и муфтообрабатывающие станки. Но после известных событий заказы на станки из России свелись к минимуму и заводу пришлось оперативно переключаться на производство производственных ячеек для изготовления автомобильных деталей, заказчиками которых выступали европейские и китайские автопроизводители.

Смазочные системы станка также входили в мою зону ответственности. Как правило, смазочная система включала смазочный агрегат с резервуаром, смазочные форсунки и систему трубок, соединяющих агрегат и форсунки. В нужные периоды времени смазка под давлением подавалась к тем элементам станка, которые нуждались в регулярном и автоматизированном смазочном процессе. На левом снимке в центре кадра расположен агрегат системы смазки с резервуаром со светло-коричневой субстанцией внутри.

На этих снимках представлена вся флюидика станков, компактно размещенная в отдельном шкафчике. Это все входило в мою зону ответственности. Когда я впервые во время экскурсии на собеседовании увидел это нагромождение непонятной техники, я не был уверен, смогу ли я во всем этом разобраться, но уже через полгода я работал полностью самостоятельно. На самом деле в технике ничего сложного нет. Человек, обладающий логическим мышлением и знанием физических законов, разберется без особых трудностей в любых технических агрегатах и машинах.

Единственное, что из флюидики отсутствует на этих снимках - это система охлаждения. В станках EMAG она представлена отдельным блоком, который размещается на крыше станка. При конструировании каждого станка мне нужно было лишь заказать подходящую модель охлаждающего блока и отобразить ее в финальной схеме.

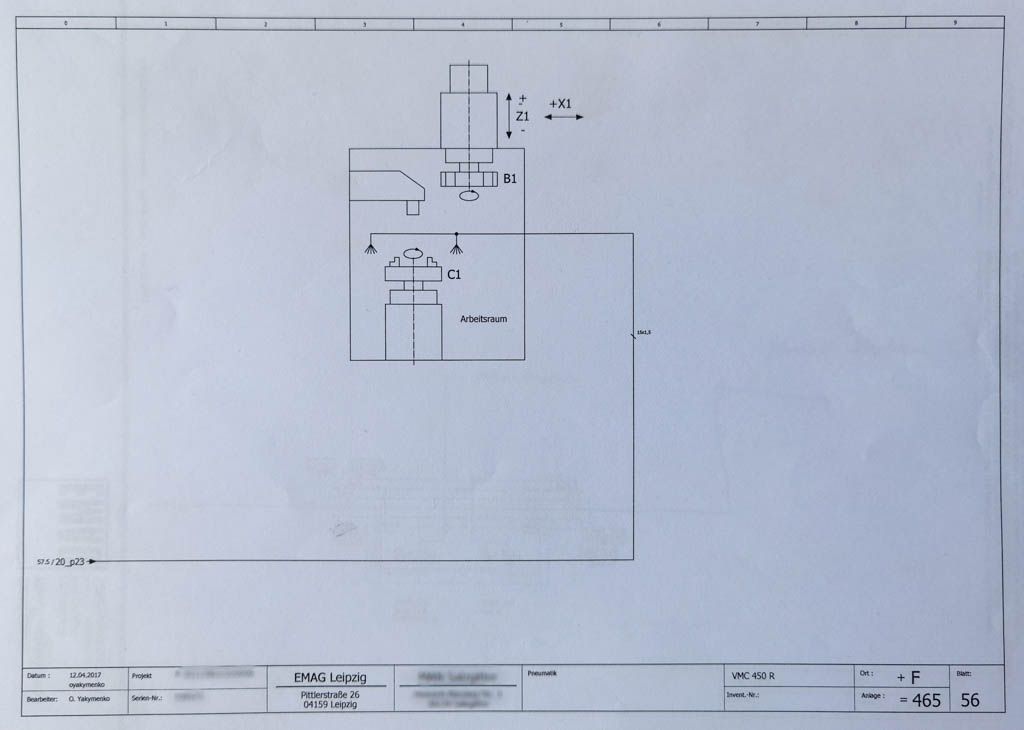

Далее идет пневматика - это системы станка, работающие от сжатого воздуха, подающегося под давлением в 5-7 атмосфер. И в этой сфере у меня был самый большой простор для работы, так как каждый станок требовал каких-то своих уникальных решений и порой мы вместе с представителем фирмы Festo, пневматические компоненты которой в основном использовались на станках, экспериментировали с различным пневматическим оборудованием, чтобы добиться нужных нам целей.

На этом снимке изображен блок подготовки воздуха фирмы Festo. Этот блок подключался к пневматической системе завода, из которой станок получал сжатый воздух. В этом блоке воздух из внешней системы очищался от примесей и масла, подгонялся под заданное давление, а также разветвлялся на две ветви - активную и пассивную пневматику. Активная пневматика - это различные элементы автоматизации и станка, движимые импульсом сжатого воздуха, например, грейферы. Пассивная - это когда при помощи сжатого воздуха поддерживается избыточное давление в рабочей зоне станка, чтобы избегать попадания влаги в чувствительные зоны, или осуществляется обдув сенсоров в рабочей зоне.

На этом снимке блок подготовки воздуха с двумя выходами, на каждом из которых можно вручную регулировать давление. Блок соединен с тремя пневматическими клапанами, каждый из которых включал или выключал подачу сжатого воздуха к своему потребителю.

В зависимости от особенностей производственного процесса на собираемой линии, часто приходилось экспериментировать с различным пневматическим оборудованием, не являвшимся стандартным для станков EMAG. В качестве примеров нестандартного оборудования могу упомянуть систему для проверки позиционирования заготовки, когда под заготовку подавался сжатый воздух и если деталь прилегала недостаточно плотно, воздух проходил сквозь щель и сенсор регистрировал падение давления, останавливая работу станка. Если же заготовка плотно примыкала к держаку, она блокировала контрольные сопла и давление держалось на определенном уровне, регистрируемом сенсорами.

Вот еще один пример нетипичного пневматического оборудования от фирмы Lubrix. Это оборудование применялось там, где обдув воздухом должен был еще и смазывать детали в процессе обработки. В резервуаре системы воздух смешивался с маслом и затем по воздушным каналам аэрозоль подавался в рабочую камеру, одновременно обдувая деталь и смазывая ее небольшим количеством растворенного в воздухе масла.

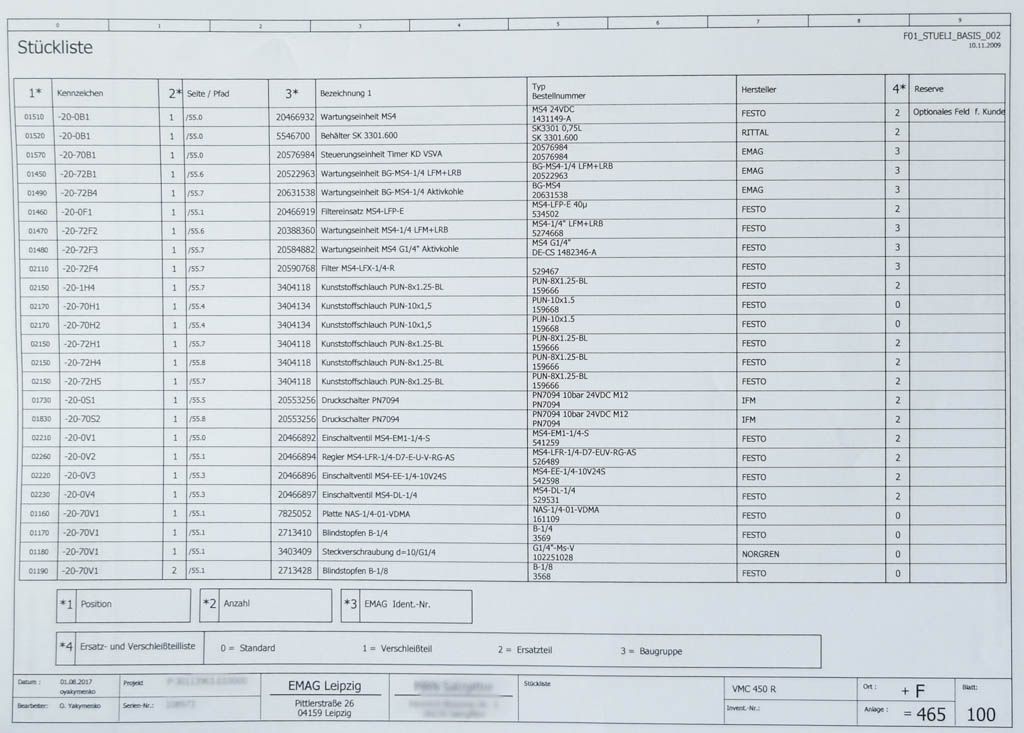

Список комплектующих автоматически генерировался программой E-Plan Fluid согласно объектам, представленным на схемах. Вот так выглядел список комплектующих пневматического оборудования на одном из станков. Все это можно было также автоматизированно переводить на различные языки так, чтобы клиент получал план флюидных систем станка, полностью выполненный на языке заказчика. Функция эта работала не без изъянов, так что часто, чтобы добиться правильного и полного перевода плана, нужно было потратить на исправление ошибок перевода целый день, а иногда и больше.

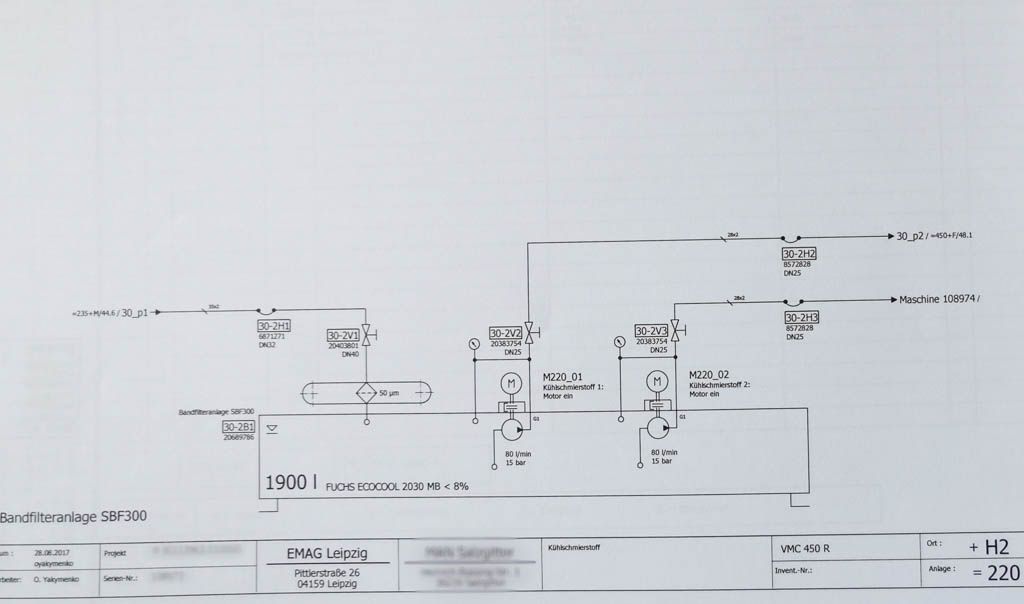

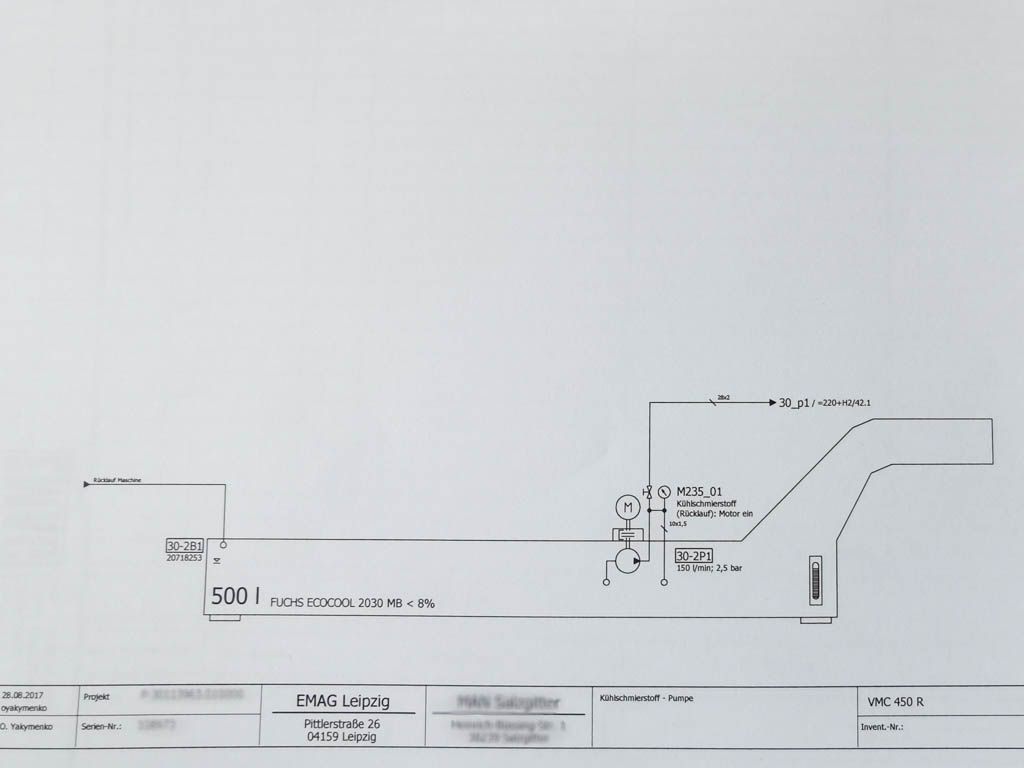

И последняя система, которая также входила в мою зону ответственности - смазочно-охлаждающая. В процессе обработки металлических заготовок на станке происходит сильный нагрев и детали и инструмента, в результате чего ухудшается качество обработки и портится инструмент. Для предотвращения этого во многих станках применяется смазочно-охлаждающая система, которая во время обработки поливает деталь и инструмент смазочно-охлаждающей жидкостью (СОЖ). Также эта жидкость омывает рабочую камеру станка, смывая образующуюся в результате обработки стружку.

Вот так выглядят сопла, через которые СОЖ под давлением подается в рабочую камеру, омывая и камеру и заготовку с инструментом.

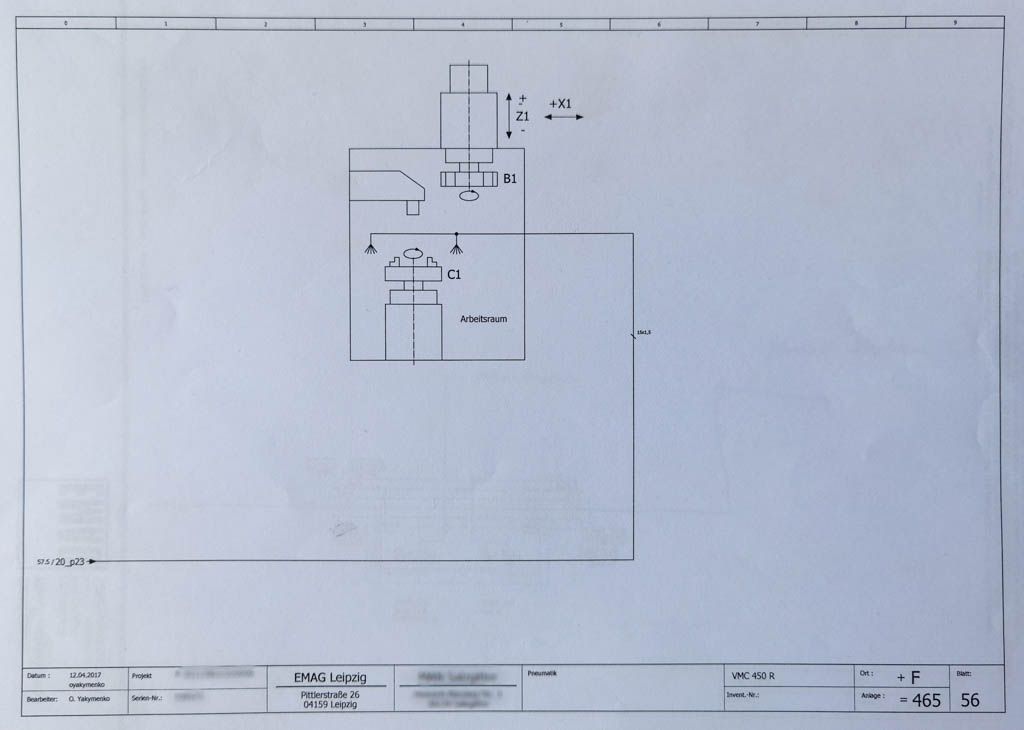

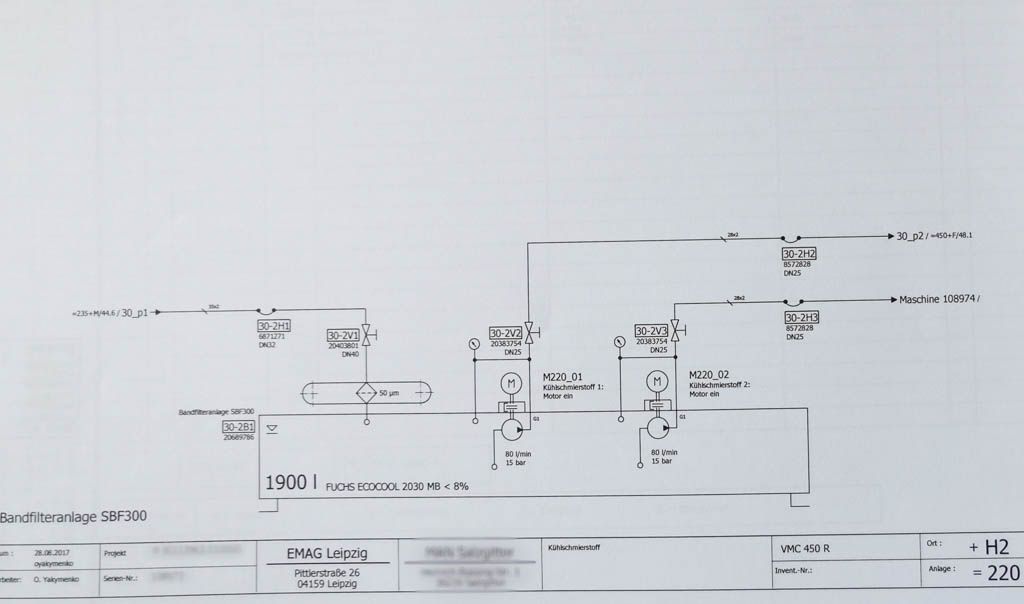

Так это представлено на схеме:

Сердцем смазочно-охлаждающей системы выступают такие вот модули, включающие в себя резервуар с СОЖ, один или несколько насосов, которые могут одновременно снабжать СОЖ несколько станков, магнитный сепаратор, удаляющий из СОЖ стружку и мелкие металлические детали и еще ряд элементов. Работают такие модули по замкнутому циклу, когда отработанная СОЖ возвращается в модуль, очищается и идет на очередной заход в рабочую камеру станка.

На схеме наглядно представлен принцип работы такого модуля с двумя насосами.

А это часть смазочно-охлаждающей системы, расположенная под станком. Отработанная СОЖ тут собирается в ванночку объемом 500 литров и оттуда откачивается насосом обратно в модуль. При этом крупные фрагменты стружки удаляются отсюда конвейерной лентой.

Модули смазочно-охлаждающей системы доставлялись в Лейпциг в полностью собранном виде. После совещания по новому проекту инженер-механик выбирал подходящий модуль для производственной линии, исходя из количества станков, давления в насосах и прочих технических аспектов. Моя роль же тут сводилась к выбору клапанов СОЖ, устанавливаемых непосредственно в станках, которые управляли подачей СОЖ в рабочую камеру станка. Вот они на снимке:

Надеюсь у меня получилось доступным языком описать то, в чем заключалась работа проектного инженера по жидкостно-воздушным системам на предприятии, занимающимся производством станков. Пример EMAG тут не уникальный, работа на подобной должности на каждом заводе в сфере производства станков выглядит примерно одинаково и отличается лишь деталями.

В тексте могут быть неточности касательно технической лексики по части станков, ведь я никогда не изучал их устройство ни на русском языке, ни на немецком, а в последний раз до начала работы на EMAG я видел работающий токарный станок на уроках труда в 9-м классе. Так что буду благодарен за любые уточнения по части лексикона.

В продолжении поста, которое выйдет предположительно через месяц, я расскажу о рабочем коллективе, атмосфере на предприятии и трудностях, с которыми я сталкивался по ходу работы, а также о том, почему меня уволили спустя 14 месяцев. В этом посте почти не будет картинок, но будет много личного опыта и интересных деталей.

К сожалению, концерн EMAG в результате экономического спада, вызванного всемирной пандемией коронавируса, ликвидировал свое лейпцигское подразделение в этом году и 31 марта завод EMAG в лейпциге завершил свое существование, а вместе с ним завершилась богатая и долгая история станкостроения в Лейпциге.

Этот пост был запланирован к написанию еще в 2018 году, но как это часто бывает, до него годами не доходили руки. Ликвидация предприятия послужила хорошим поводом к тому, чтобы рассказать еще одну главу из моего богатого опыта работы на машиностроительных предприятиях Германии и вспомнить душевные, хоть и очень непростые 14 месяцев, отработанных на фирме EMAG Leipzig.

Перед тем, как рассказать о том, как я попал на EMAG, напомню вкратце о своем рабочем опыте для тех, кто не читал мои старые посты или уже забыл о чем там шла речь. В конце 2013 года я успешно защитил диплом в дрезденском институте HTW Dresden, где я учился на специальности "Техника транспортных средств". Об этом у меня выходил отдельный пост. Затем последовал поиск работы, который занял около трех месяцев, и в мае 2014-го я переехал жить и работать в Пфуллендорф на фирму Kramer, известную своими колесными погрузчиками. На Kramer меня взяли на должность инженера-гидравлика. О том, как прошел первый год на новой работе, я подробно описал тут. Второй год был точно таким же.

Если коротко в одном абзаце - все два года на Крамере я ничего не делал, так как работы не было. Первые полгода я мучился от безделья, а затем начал писать посты прямо на рабочем месте и это были самые продуктивные полтора года в этом ЖЖ. Мой рабочий день в последний год работы выглядел так - я приходил на работу (причем всегда опаздывал), до обеда пил чай и читал ленту в жж, а после обеда писал новый пост. Через два года наступило долгожданное увольнение. В результате я не приобрел совершенно никакого полезного рабочего опыта, мои коммуникативные качества, уверенность в общении и прочие soft skills оставались на том же уровне, на каком находились сразу после окончания института. И уровень этот наглядно можно проиллюстрировать тем фактом, что после двух лет работы на Крамере для меня все еще было большим стрессом снять трубку телефона на работе, если кто-то из поставщиков мне звонил. Я стеснялся своего немецкого и боялся, что могу что-то не понять и придется по нескольку раз переспрашивать. Но звонили мне редко, да и в целом особо никто меня не трогал и я так и просидел два потерянных в плане профессионального развития года за написанием постов в ЖЖ.

После увольнения я засел за поиски работы, занявшие четыре месяца, которые привели меня в городок Гандеркезее под Бременом на завод производителя экскаваторов Atlas. Я обрадовался постоянному контракту без посредников, потенциально интересной работе и переезду в Бремен, где сразу же снял квартиру, будучи уверенным, что я тут надолго. Моим надеждам не суждено было сбыться так как через два месяца меня уволили, даже не дав проявить себя в роли инженера. Два месяца на фирме Atlas я описал очень детально в отдельном посте, который вышел более трех лет назад и на котором завершилось повествование о перипетиях моей инженерной карьеры. Сегодняшний пост продолжит историю и расскажет о том, что же было дальше.

***

История моего попадания на фирму EMAG Leipzig берет свое начало в феврале 2016 года, когда я, еще работая на Крамере, закинул несколько резюме в парочку фирм-посредников в Восточной Германии с надеждой когда-нибудь вернуться в мою любимую Саксонию. Одной из этих фирм была Tempo Team, которая внесла меня в свою базу данных и раз в несколько месяцев мне звонили оттуда и спрашивали, ищу ли я еще работу, после чего наступала тишина до очередного звонка через тройку месяцев. И вот я переезжаю в Гандеркезее и начинаю работу на фирме Atlas - идут первые недели работы, я счастливый, переполненный мотивацией и воодушевленный переменами и перспективами. В один из рабочих дней мне звонит незнакомый номер, я перезваниваю во время обеденной паузы. Голос из трубки сообщает, что это фирма-посредник Tempo Team из Лейпцига и интересуется, нахожусь ли я все еще в поисках работы. Говорит, что в Лейпциге есть вакансия по моему профилю и если я заинтересован, они могли бы организовать собеседование. Я отвечаю, что недавно нашел работу и тема для меня больше не актуальна, но голос из трубки настойчиво упрашивает приехать на собеседование и посмотреть, что из этого выйдет. Я отказываюсь, отказываюсь, но затем внезапно соглашаюсь. Смысла в этой поездке в тот момент для меня не было совершенно никакого. Новая работа меня вдохновляла и я не собирался ее менять, для поездки на собеседование в Лейпциг мне пришлось бы брать день отпуска и проехать в сумме 800 км, которые не оплачивались.

Причины моего внезапного согласия были две - с одной стороны собеседник оказался очень настойчив в своем стремлении уговорить меня приехать на собеседование, а другая причина моего согласия была в том, что в Лейпциг тогда переехала жить моя хорошая знакомая, к которой у меня началось зарождаться романтическое чувство и я подумал, что может быть этим звонком судьба дает мне какие-то шансы и почему бы не съездить на это собеседование, пусть это и будет стоить мне потраченного дня и сотню евро. Кто знает, что потом из этого выйдет?

Я люблю подкидывать судьбе поводы и возможности вмешиваться в ход привычной жизни, люблю создавать развилки на своем жизненном пути и выбирать одну из ветвей, руководствуясь интуицией и чутьем. Вот и в этом звонке мое подсознание усмотрело какую-то возможность и, когда я открыл рот, чтобы сказать собеседнику окончательное "нет", с языка сорвалось "хорошо, я приеду на собеседование". В тот момент я и подумать не мог о том, насколько судьбоносным окажется этот звонок и мое "да" кадровому агенту.

В середине августа состоялось собеседование.

Я никогда не изучал станки и никогда не хотел работать в этой сфере. Из всего разнообразия мира техники станки мне всегда казались скучнейшей сферой машиностроения, так что моя поездка в Лейпциг на собеседование была мне интересна лишь очередной возможностью увидеть симпатичную мне девушку и заглянуть за кулисы восточногерманского завода. К собеседованию я отнесся спокойно и совершенно не готовился, так как и не думал в будущем менять работу и переходить из любимой сферы экскаваторов в сферу станков да еще и с понижением зарплаты. Поэтому собеседование прошло спокойно и расслабленно, я рассказал о себе и своем опыте, честно сказал, что работаю сейчас в Бремене на Атласе и не честно соврал о том, что моя девушка живет в Лейпциге и поэтому я подыскиваю работу тут с целью переехать к девушке.

Мне показали производство и рассказали о том, чем предстоит заниматься на той вакансии, на которую я собеседовался. Мало того, что я понятия не имел об устройстве металлообрабатывающего станка, не владел лексикой из этой сферы так еще и единственная точка пересечения моего опыта и этой вакансии - гидравлика, составляла лишь четверть будущей сферы ответственности. Остальные три четверти - это пневматика, с которой я знаком лишь по университетскому предмету, а также системы охлаждения и смазки, с которыми я никогда не пересекался даже в университете. Весь мой опыт работы в Германии говорил мне о том, что я объективно не подхожу на это место и настолько кардинально сменить сферу деятельности тут невозможно. Так что я не ждал позитивного ответа, да и он мне был не нужен.

Я вернулся в Бремен и в последующие две недели обстановка на работе стала принимать совершенно маразматические формы, а к сентябрю мне вручили уведомление об увольнении. После этого я разослал десяток резюме, в основном по предприятиям северной Германии и NRW. На юг, с которого я успешно сбежал, возвращаться не было никакого желания и смысла, хотя работы там было, как всегда, в избытке, а восток традиционно был беден на вакансии. Про собеседование на EMAG я уже и забыл, так как мне было очевидно, что я туда не подхожу.

Каково же было мое удивление, когда в середине октября мне позвонили из Tempo Team и сообщили, что меня берут на работу в EMAG Leipzig. К тому времени я не получил ни одного отклика на мои разосланные резюме, и выбор передо мною не стоял. Я моментально согласился и искренне обрадовался такому повороту судьбы. Выход на работу был запланирован на 1 ноября 2016 года так что у меня было всего две недели на то, чтобы сдать жилье в Бремене и найти жилье в Лейпциге. Благо, что в свободном Бремене нет такого маразма, как в южной Германии, когда квартиру ты обязан брать на минимальный срок от одного до двух лет и мне повезло, что я не успел обзавестись мебелью. Так что я успешно сдал жилье в короткие сроки, нашел крохотную, но уютную меблированную комнатку в том же районе Лейпцига, где располагался завод и 1 ноября вышел на работу.

***

Так выглядели корпуса завода EMAG Leipzig осенними вечерами 2016 года.

Завод размещался в ГДР-овскик корпусах бывшего народного предприятия VEB Drehmaschinenwerk Leipzig, построенных из бетонных панелей. На этом снимке запечатлены полностью все заводские корпуса, принадлежащие (в недалеком прошлом) EMAG Leipzig.

EMAG Leipzig - очень небольшое предприятие, численностью около сотни работников, производившее станки единичными партиями и по индивидуальным заказам. Размеры его не сравнить с теми заводами Kramer, Atlas, Herrenknecht или Bauer, на которых я работал, делал практику или писал диплом. Тут все очень компактно.

Вход в офисную часть завода расположен с тыльной стороны здания и выглядел так:

31 марта 2021 года EMAG Leipzig прекратил свое существование в рамках внутренней оптимизации концерна EMAG, вызванной сокращением производства и падением заказов в связи с эпидемией коронавируса. Часть работников завода были переведены в другие филиалы фирмы EMAG в Германии, часть были уволены с выплатой откупных. Территория была продана частному инвестору и в данный момент выглядит как на следующих пяти снимках, сделанных мною на этой неделе:

Флаг EMAG, как и вся остальная атрибутика концерна, все еще на своих местах.

Пока что ничего не указывает на то, что EMAG'a в Лейпциге больше нет. Завод производит впечатление рабочего, а вечером так же подсвечивается, как и в прошлом. Когда я узнал в начале марта, что лейпцигский EMAG прекращает существование, я надеялся, что территория какое-то время будет заброшенной и я смогу полазить по заброшенному заводу, на котором я когда-то работал. Но территория завода сразу перешла новому владельцу, миновав стадию запустения.

Видимо, новый владелец еще не успел взяться за приобретенную недвижимость и очистить ее от символов прежней жизни.

Даже на почтовом ящике пока что не появились координаты нового собственника.

Будет интересно последить за тем, как будет использоваться территория завода в будущем, а пока вернемся в прошлое завода и концерна в целом и в следующих абзацах я расскажу вам историю EMAG, которая начинается в далеком 1867 году в Баутцене, где была основана сталелитейная и машиностроительная фабрика "Eisengießerei und Maschinenfabrik AG", сокращенно EMAG. В послевоенное время, когда предприятия в советской оккупационной зоне Германии массово национализировались, многие промышленники бежали на запад. В 1952 году EMAG перебрался в южную Германию и возобновил производство в городке Айслинген, а в 1969 году переехал в Залах, где расположено центральное отделение концерна и в настоящее время. Примечательно, что еще в 1989 году EMAG открыл свое представительство в еще советской Москве и с тех пор экспортирует станки в Россию, с которой был тесно связан лейпцигский филиал концерна.

В 1990-е годы EMAG выкупил две умирающие пост ГДР-овские машиностроительные фабрики. В 1994 году EMAG приобрел фабрику в Цербсте, которая на момент приобретения называлась WEMA - Werkzeugmaschinenfabrik Zerbst, а в советское время была народным предприятием VEB Werkzeugmaschinenfabrik Zerbst. Фабрика в Цербсте стала главной производственной площадкой концерна EMAG в Германии. В 2012 году EMAG построил фабрику в Китае, где запустил производство разработанных в Германии станков для азиатского рынка.

В 1999 году EMAG приобрел часть обанкротившегося станкостроительного завода Pittler-Tornos в Лейпциге и разместил там производство станков для северных и восточных федеральных земель, а с 2005 года EMAG Leipzig стал технологическим центром, который разработал собственные модели станков для обработки труб и муфт для энергетической и нефтедобывающей промышленности, главным заказчиком которых стала Россия. До 2014 года главной продукцией EMAG Leipzig были именно эти станки, которые экспортировались в основном в Россию, но после 2014 года количество заказов резко упало и предприятию пришлось переквалифицироваться на производство производственных линий для автомобильной промышленности. В этом же году решением совета EMAG предприятие в Лейпциге было ликвидировано.

Вот так выглядит территория завода Pittler-Tornos, который обанкротился в 1997 году и часть корпусов которого были выкуплены EMAG в 1999 году. На переднем плане видны красивые исторические корпуса бывшей машиностроительной фабрики Pittler-Tornos, которые в данный момент никак не используются. Территорию пытались в последние годы развивать как альтернативный культурный центр, но эпидемия короновируса заморозила проект.

Эта фабрика была построена в 1889 году саксонским промышленником Юлиусом Питтлером и называлась соответственно Leipziger Werkzeugmaschinenfabrik vorm. W. von Pittler AG. Тут с 1889 и до 1997 года производились токарно-револьверные станки. Фабрика Pittler Werkzeugmaschinenfabrik AG в 1939 году была самым крупным производителем токарно-револьверных станков в континентальной Европе. Так выглядели фабричные корпуса в 1917 году и практически так же они выглядят сегодня.

Внешний облик фабрики не потерпел серьезных изменений за прошедшее столетие, но изрядно обветшал.

После войны фабрика была национализирована и продолжила производство станков как VEB Drehmaschinenwerk Leipzig, а сам Юлиус Питтлер вынужден был перебраться в западную Германию, где создал новую фирму Pittler Maschinenfabrik AG и продолжил производить станки уже в Хессене. Лейпцигская фабрика в 1991 году была переименована в Pittler-Tornos и кое-как просуществовала до банкротства в 1997 году, после чего новые ГДР-овские цеха фабрики в 1999 году выкупил EMAG.

***

Теперь, когда мы знаем историю, самое время рассказать, что представляло собой предприятие EMAG Leipzig в последние годы своего существования и в чем заключалась моя работа.

Лейпцигский филиал фирмы EMAG насчитывал около сотни работников и занимался разработкой кастомизированных станков, дополняющих стандартную производственную палитру главного завода в Залахе. Сборка станков осуществлялась в Цербсте, откуда готовые машины привозили в Лейпциг, где из них собирали производственные линии, настраивали и тестировали их, после чего осуществлялась приемка станков заказчиком. Так что из сотни работников у нас половина была инженерами и прочими офисными работниками, а вторую половину представляли сборщики, монтажники и наладчики. Непосредственного производства в Лейпциге не было. EMAG Leipzig был технологическим центром концерна EMAG, разрабатывающий свои собственные модели станков и кастомизированные версии стандартных станков, а также создающий производственные линии по индивидуальным заказам, состоящие из совокупности различных станков, связанных автоматизированными конвейерными системами.

На этом снимке грузовик вывозит с территории завода EMAG Leipzig собранные и настроенные станки, отправляющиеся клиентам:

А теперь хотелось бы наглядно и в деталях показать то, чем я занимался на EMAG Leipzig.

Свое рабочее место я так ни разу и не сфотографировал и из офиса у меня сохранилась одна единственная фотография, сделанная с моего рабочего места с видом на рабочее место руководителя проектного отдела, который сидел прямо рядом со мной.

Наш инженерный отдел делился на две секции - первая секция занималась исключительно созданием новых моделей станков и кастомизацией существующих. Это были самые опытные инженеры с весомым опытом работы в этой сфере. Все вот эти станки на официальной страничке - это разработка именно этой группы инженеров EMAG Leipzig. Вторая группа - так называемые проектные инженеры, занимающиеся обработкой клиентских заказов, куда входил и я.

Моя должность в EMAG Leipzig называлась Konstrukteur Fluidsysteme, что переводится как инженер-конструктор флюидных систем, к которым относились гидравлика, пневматика, смазка, охлаждение, а также смазочно-охлаждающая система. Моя работа состояла из обработки проектов - так назывались заказы от клиентов на поставку станков или производственных линий. Один проект включал заказ на поставку производственной линии, состоящей из 1-5 станков и прилегающей автоматизации (транспортная система, перемещающая детали внутри производственной линии).

Каждый проект начинался с совещания, на котором присутствовали все ключевые инженеры фирмы - руководитель инженерного отдела, конструктор флюидных систем (я), электрик, программист роботов (если производственная линия включала роботов) и несколько инженеров, ответственных за всю механику и автоматизацию.

На совещании озвучивались особенности проекта, пожелания клиента, соответствие требованиям страны, куда экспортировались станки и прочие технические детали. После совещания начиналась фаза конструирования. Моя зона ответственности включала все жидкостно-воздушные системы каждого станка и автоматизации (в автоматизации как правило присутствовала лишь пневматика). Первое, с чего я начинал - составление плана всех жидкостно-воздушных систем производственной линии. Обычно за основу брался какой-то из старых проектов, где объем переделок был минимальным и начиналось составление нового плана в программе E-PLAN Fluid. Этой программе меня обучили работать именно тут на EMAG и знание этой программы обеспечило мне получение моей следующей работы, после того, как меня уволили из EMAG. E-PLAN Fluid - гениальная программа, не слишком простая в освоении, но после того, как в ней разберешься, работа в ней становится легкой и эффективной так как программа позволяет многое автоматизировать в процессе создания электрических и воздушно-гидравлических схем, а также осуществлять автоматический перевод планов на клиентские языки и генерировать списки комплектующих.

Результат моей работы по каждому проекту - заказанные комплектующие ко всем системам производственной линии в моей зоне ответственности, которые монтеры в цеху должны установить на станки, протестировать и устранить неполадки, если что-то не работает. В таких случаях монтеры сообщали мне о проблемах и в мои обязанности входил также поиск решения. Часто в процессе конструирования и сборки станков вносились поправки и доработки в системы, если они не работали так, как изначально было задумано, или клиент вносил новые пожелания к заказу уже в процессе работы над проектом. На финише я должен был выдать готовый план всех жидкостно-воздушных систем, выполненный по принятым индустриальным стандартам в программе E-PLAN Fluid, переведенный на язык клиента и содержащий списки всех элементов, входящих в гидравлическую, пневматическую, смазочную и охлаждающую системы. Этот план затем подшивался к документации по станку или производственной линии.

Помимо этого моя должность предпологала плотное общение с поставщиками оборудования - в основном представителями фирм Bosch-Rexroth, Festo, SKF, Hydac, SMC. Иногда это были телефонные звонки, но чаще всего я приглашал представителей этих фирм к нам на завод, чтобы на месте обговорить проблему или обсудить вариант реализации того или иного клиентского пожелания.

Теперь давайте перейдем в цех и посмотрим на то, как выглядела сборка производственных комплексов на EMAG Leipzig. Этот снимок, как можно понять по рождественской елке, был сделан накануне нового года.

Презентационный стенд с муфтами и плакатами, посвященный главной разработке лейпцигского технологического центра - станкам для обработки труб и муфт. В честь рождества стенд дополнен традиционным для Германии подсвечником-аркой.

Так выглядела сборка производственных линий из почти готовых станков, которые доставляли сюда из Цербста в состоянии 90% готовности. В Лейпциге станки доукомплектовывали мелочевкой и запускали тестовый процесс, который включал в себя полный цикл производства продукции на производственной линии. Заказчик присылал в Лейпциг пару сотен заготовок для тестов и на выходе должны были получится обработанные детали с заданной точностью. После чего проходила приемка станочной линии в присутствии клиента, затем все это разбиралось и транспортировалось заказчику.

На фото производственный комплекс, состоящий всего из одного станка с системой автоматической подачи заготовок к обработке (конструкция на переднем плане) и последующей автоматической выгрузкой готовых деталей.

EMAG был первым производителем в мире, построившим в 1992 году вертикальный токарный станок, рабочий шпиндель приемного устройства которого можно перемещать по основным осям, в то время как держатели инструментов закреплены. Эта конструкция, являвшая по сути классический токарный станок, который мы знаем по урокам труда в школе, только перевернутый с ног на голову, давала гораздо больше возможностей для обработки одной и той же детали разными инструментами и позволяла осуществлять несколько технологических процессов в одной машине. Именно вертикальные токарные станки привели фирму к успеху и усилили ее мировую экспансию в 1990-е годы. Да и сегодня эти станки являются главным продуктом EMAG.

В тот год, когда меня взяли на работу, EMAG Leipzig также нанял в штат программиста роботов, тоже выходца из постсоветского пространства и с этого времени фирма смогла использовать роботов при конструировании производственных линий. На фото робот KUKA в процессе монтажа производственной линии для MAN.

Так выглядела эта производственная ячейка на модели из кирпичиков LEGO, которую изготовил наш электрик. Было у него такое хобби - делать модели станков EMAG и производственных линий, созданных в Лейпциге.

Перейдем к моей сфере деятельности. Для наглядности я пройдусь по всем системам, за которые я отвечал в станках, и расскажу, в чем заключалась моя задача на должности инженера конструктора жидкостно-воздушных систем.

Начну с гидравлики, моей главной специализации по учебе и всему прошлому рабочему и практическому опыту. Гидравлики в станках в отличии от строительных машин совсем мало и конструировать мне тут практически ничего не приходилось. Гидравлика в станках EMAG выполняла две функции: во-первых, помогала электродвигателю перемещать в вертикальной плоскости тяжеленный шпиндель, аккумулируя потенциальную энергию при опускании в гидравлический аккумулятор и эта же энергия потом использовалась при подъеме шпинделя вверх. Во-вторых, гидравликой осуществлялась фиксация заготовки в шпинделе и резцов. Гидравлическая система станка питалась от гидроагрегатов фирмы Bosch-Rexroth, являющихся сердцем гидравлической системы станка. Гидравлический силовой агрегат состоит из резервуара с маслом, одного или нескольких насосов, приводимых электродвигателями и клапанов, управляющих работой агрегата.

Вот так выглядит типичный силовой гидравлический агрегат от Bosch Rexroth, используемый на станках EMAG.

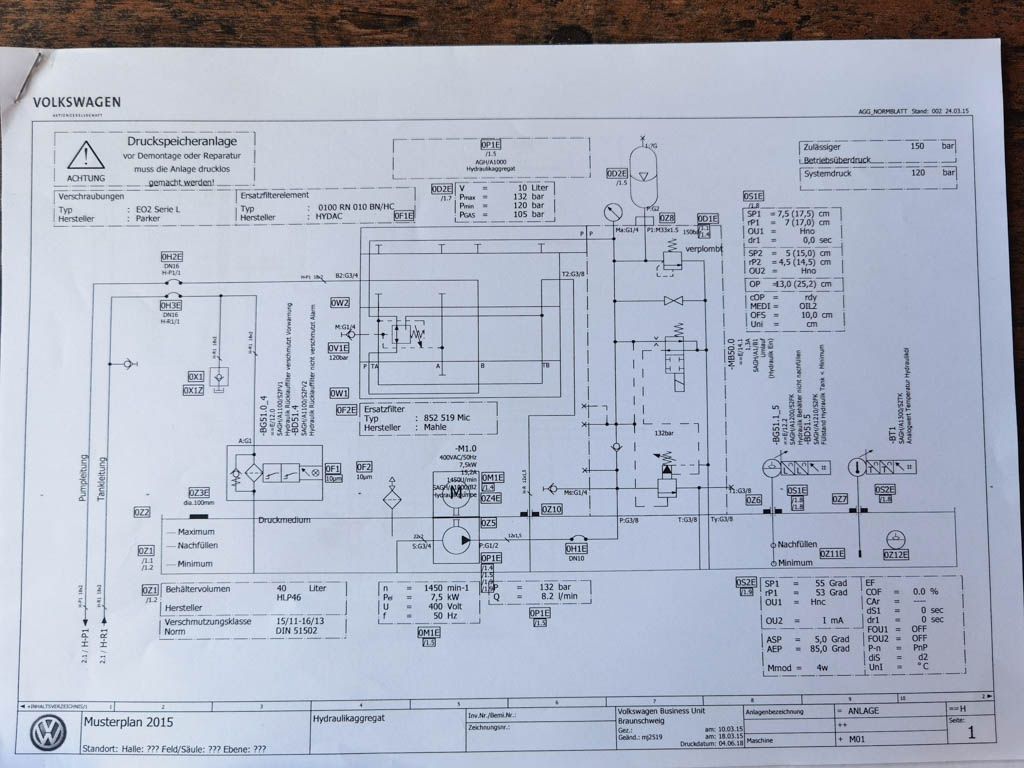

Моя функция по части гидравлики сводилась к выбору правильных гидроагрегатов, гидравлических аккумуляторов, клапанов и прочих элементов системы и отображении их в гидравлической схеме, созданной в программе EPLAN Fluid. Вот пример того, как силовой гидроагрегат представлен на одной из страниц гидравлической схемы:

А вот так все это выглядит будучи уже смонтированным на станке (пневматика в левой половине снимка, гидравлика в правой). Справа внизу расположен силовой агрегат, нагнетающий масло под высоким давлением к гидравлическим потребителям, активация которых осуществляется блоком клапанов, что на снимке вверху справа. Черный резервуар в центре кадра - гидравлический аккумулятор, выполняющий функцию безопасности. В случае пропажи напряжения и остановки станка, аккумулятор обеспечивал функцию ручного управления гидравлическими клапанами.

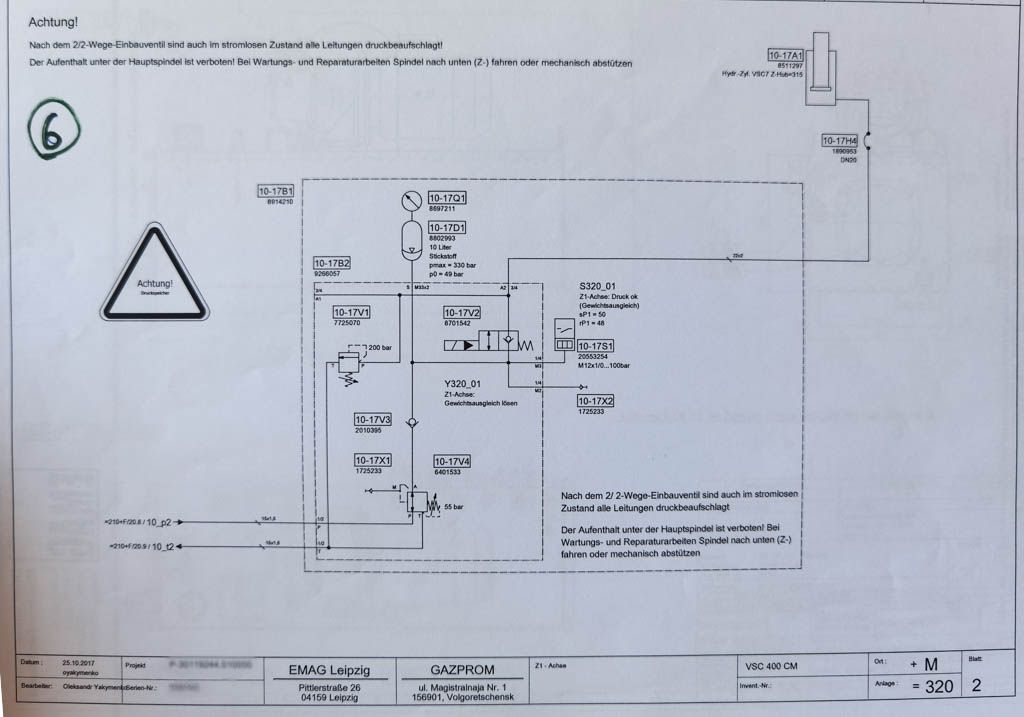

А вот так на схеме представлен еще один гидроаккумулятор, помогающий поднимать и опускать шпиндель.

Проект, кстати, для Газпрома. До 2014 года главными заказчиками продукции EMAG Leipzig были российские газовые и нефтедобывающие компании, закупающие трубо- и муфтообрабатывающие станки. Но после известных событий заказы на станки из России свелись к минимуму и заводу пришлось оперативно переключаться на производство производственных ячеек для изготовления автомобильных деталей, заказчиками которых выступали европейские и китайские автопроизводители.

Смазочные системы станка также входили в мою зону ответственности. Как правило, смазочная система включала смазочный агрегат с резервуаром, смазочные форсунки и систему трубок, соединяющих агрегат и форсунки. В нужные периоды времени смазка под давлением подавалась к тем элементам станка, которые нуждались в регулярном и автоматизированном смазочном процессе. На левом снимке в центре кадра расположен агрегат системы смазки с резервуаром со светло-коричневой субстанцией внутри.

На этих снимках представлена вся флюидика станков, компактно размещенная в отдельном шкафчике. Это все входило в мою зону ответственности. Когда я впервые во время экскурсии на собеседовании увидел это нагромождение непонятной техники, я не был уверен, смогу ли я во всем этом разобраться, но уже через полгода я работал полностью самостоятельно. На самом деле в технике ничего сложного нет. Человек, обладающий логическим мышлением и знанием физических законов, разберется без особых трудностей в любых технических агрегатах и машинах.

Единственное, что из флюидики отсутствует на этих снимках - это система охлаждения. В станках EMAG она представлена отдельным блоком, который размещается на крыше станка. При конструировании каждого станка мне нужно было лишь заказать подходящую модель охлаждающего блока и отобразить ее в финальной схеме.

Далее идет пневматика - это системы станка, работающие от сжатого воздуха, подающегося под давлением в 5-7 атмосфер. И в этой сфере у меня был самый большой простор для работы, так как каждый станок требовал каких-то своих уникальных решений и порой мы вместе с представителем фирмы Festo, пневматические компоненты которой в основном использовались на станках, экспериментировали с различным пневматическим оборудованием, чтобы добиться нужных нам целей.

На этом снимке изображен блок подготовки воздуха фирмы Festo. Этот блок подключался к пневматической системе завода, из которой станок получал сжатый воздух. В этом блоке воздух из внешней системы очищался от примесей и масла, подгонялся под заданное давление, а также разветвлялся на две ветви - активную и пассивную пневматику. Активная пневматика - это различные элементы автоматизации и станка, движимые импульсом сжатого воздуха, например, грейферы. Пассивная - это когда при помощи сжатого воздуха поддерживается избыточное давление в рабочей зоне станка, чтобы избегать попадания влаги в чувствительные зоны, или осуществляется обдув сенсоров в рабочей зоне.

На этом снимке блок подготовки воздуха с двумя выходами, на каждом из которых можно вручную регулировать давление. Блок соединен с тремя пневматическими клапанами, каждый из которых включал или выключал подачу сжатого воздуха к своему потребителю.

В зависимости от особенностей производственного процесса на собираемой линии, часто приходилось экспериментировать с различным пневматическим оборудованием, не являвшимся стандартным для станков EMAG. В качестве примеров нестандартного оборудования могу упомянуть систему для проверки позиционирования заготовки, когда под заготовку подавался сжатый воздух и если деталь прилегала недостаточно плотно, воздух проходил сквозь щель и сенсор регистрировал падение давления, останавливая работу станка. Если же заготовка плотно примыкала к держаку, она блокировала контрольные сопла и давление держалось на определенном уровне, регистрируемом сенсорами.

Вот еще один пример нетипичного пневматического оборудования от фирмы Lubrix. Это оборудование применялось там, где обдув воздухом должен был еще и смазывать детали в процессе обработки. В резервуаре системы воздух смешивался с маслом и затем по воздушным каналам аэрозоль подавался в рабочую камеру, одновременно обдувая деталь и смазывая ее небольшим количеством растворенного в воздухе масла.

Список комплектующих автоматически генерировался программой E-Plan Fluid согласно объектам, представленным на схемах. Вот так выглядел список комплектующих пневматического оборудования на одном из станков. Все это можно было также автоматизированно переводить на различные языки так, чтобы клиент получал план флюидных систем станка, полностью выполненный на языке заказчика. Функция эта работала не без изъянов, так что часто, чтобы добиться правильного и полного перевода плана, нужно было потратить на исправление ошибок перевода целый день, а иногда и больше.

И последняя система, которая также входила в мою зону ответственности - смазочно-охлаждающая. В процессе обработки металлических заготовок на станке происходит сильный нагрев и детали и инструмента, в результате чего ухудшается качество обработки и портится инструмент. Для предотвращения этого во многих станках применяется смазочно-охлаждающая система, которая во время обработки поливает деталь и инструмент смазочно-охлаждающей жидкостью (СОЖ). Также эта жидкость омывает рабочую камеру станка, смывая образующуюся в результате обработки стружку.

Вот так выглядят сопла, через которые СОЖ под давлением подается в рабочую камеру, омывая и камеру и заготовку с инструментом.

Так это представлено на схеме:

Сердцем смазочно-охлаждающей системы выступают такие вот модули, включающие в себя резервуар с СОЖ, один или несколько насосов, которые могут одновременно снабжать СОЖ несколько станков, магнитный сепаратор, удаляющий из СОЖ стружку и мелкие металлические детали и еще ряд элементов. Работают такие модули по замкнутому циклу, когда отработанная СОЖ возвращается в модуль, очищается и идет на очередной заход в рабочую камеру станка.

На схеме наглядно представлен принцип работы такого модуля с двумя насосами.

А это часть смазочно-охлаждающей системы, расположенная под станком. Отработанная СОЖ тут собирается в ванночку объемом 500 литров и оттуда откачивается насосом обратно в модуль. При этом крупные фрагменты стружки удаляются отсюда конвейерной лентой.

Модули смазочно-охлаждающей системы доставлялись в Лейпциг в полностью собранном виде. После совещания по новому проекту инженер-механик выбирал подходящий модуль для производственной линии, исходя из количества станков, давления в насосах и прочих технических аспектов. Моя роль же тут сводилась к выбору клапанов СОЖ, устанавливаемых непосредственно в станках, которые управляли подачей СОЖ в рабочую камеру станка. Вот они на снимке:

Надеюсь у меня получилось доступным языком описать то, в чем заключалась работа проектного инженера по жидкостно-воздушным системам на предприятии, занимающимся производством станков. Пример EMAG тут не уникальный, работа на подобной должности на каждом заводе в сфере производства станков выглядит примерно одинаково и отличается лишь деталями.

В тексте могут быть неточности касательно технической лексики по части станков, ведь я никогда не изучал их устройство ни на русском языке, ни на немецком, а в последний раз до начала работы на EMAG я видел работающий токарный станок на уроках труда в 9-м классе. Так что буду благодарен за любые уточнения по части лексикона.

В продолжении поста, которое выйдет предположительно через месяц, я расскажу о рабочем коллективе, атмосфере на предприятии и трудностях, с которыми я сталкивался по ходу работы, а также о том, почему меня уволили спустя 14 месяцев. В этом посте почти не будет картинок, но будет много личного опыта и интересных деталей.