Производство стальных бесшовных труб

KSP Steel - это аббревиатура Казахстанского завода по производству стальных бесшовных труб, используемых главным образом при добыче и транспортировке нефти и природного газа, который расположен в Павлодаре, на северо-востоке Казахстана.

Процесс производства трубы состоит из следующих этапов: линия горячей прокатки, на которой режется, нагревается, прошивается и прокатывается литая заготовка до получения трубы с требуемой длиной и толщиной стенки.

Затем, если необходимо, труба проходит термообработку или же идет сразу на линии проверки качества и линии финишной обработки. После завершения всех необходимых операций трубы готовы к отгрузке.

Если говорить кратко, то сердцем линии является станок, который прошивает насквозь раскаленную заготовку, делаю из неё трубу. Наглядно это можно увидеть в этом ролике:

Давайте посмотрим на завод более внимательно.

1. Это бывший Павлодарский тракторный завод, который благополучно обанкротился в 1998 году. После различных перепитий рыночных отношений в нем было организовано производство стальных бесшовных труб.

2. Это заготовки будущих труб, которые поступают с соседнего мини-литейного завода. После поступления заготовки она попадает на участок резки литой заготовки для их подготовки с правильным весом для последующей подачи в печь.

3. Карусельная нагревательная печь, которая предназначена для нагрева до определенной температуры материала, помещенного в печь, в наиболее однородной манере.

4. Раскаленная заготовка из печи готовая к процедурам.

5. По наклонной аппарели она попадает на косовалковый прошивной прокатный стан, который преобразовывает заготовку в полую заготовку с большой толщиной стенки.

6. На выходе это уже полая труба.

7.

Небольшое видео этого этапа.

8.

9. Труба направляется в непрерывный стан горячей прокатки.

10.

11.

Далее я процитирую брошюру, так как уже и так все написали.

Непрерывный стан горячей прокатки труб на удерживаемой оправке с шестью клетями - настоящее сердце завода, за которым следует извлекательный стан с тремя клетями - их функцией является преобразование полой заготовки, полученной на косовалковом прошивном стане, в трубу, которая характеризуется относительно тонкой стенкой по сравнению с полой заготовкой и имеет длину до 28 м. Учитывая широкий диапазон производимых размеров, полный рабочий цикл, осуществляемый для получения окончательных размеров, разделен между двумя машинами. Принятый критерий обеспечивает достижение большей эффективности производства и в то же время это позволяет ограничить количество используемых инструментов. Таким образом, непрерывный стан горячей прокатки труб на удерживаемой оправке оснащен для прокатки двух

размеров, диаметрами 191 мм и 288 мм с размерами, соответствующими для получения необходимых конечных продуктов при прохождении через редукционный стан.

12. За кадром осталась печь повторного нагрева, которая играет важную роль в процессе - она предназначена, для выравнивания температуры (примерно до 880°С) прошитой гильзы перед тем как пройти обработку на редукционном стане. Другой важной функцией печи для повторного нагрева, при наличии подающего рольганга с регулируемой скоростью, является способность выполнить нормализацию труб в линии без необходимости термообработки вне линии, что позволяет получить более однородную микроструктуру стали, которая, как правило, требуется для обсадных и нефтепроводных труб всех марок стали.

13. Редукционный стан предназначен для уменьшения как диаметра, так и толщины стенки труб после их обработки на RMM до требуемых размеров в соответствии с производственным ассортиментом. При

операциях растяжения имеет место калибровка внешнего диаметра трубы, гарантирующая точность измерения до 0,3% измеряемого диаметра, с абсолютным минимальным значением 0,3 мм. Стан состоит из двадцати четырех клетей, каждая из которых имеет три валка. Последние три клети, с круглой калибровкой, имеют регулируемые валки, которые позволяют производить небольшие корректировки диаметра (в пределах приблизительно 1,5 мм), чтобы достичь диапазона допусков по внешнему диаметру в соответствии с другими возможными допусками, принятыми по другим спецификациям (номинальные диаметры будут одинаковы) или для

подготовки трубы к последующей обработке, например термической.

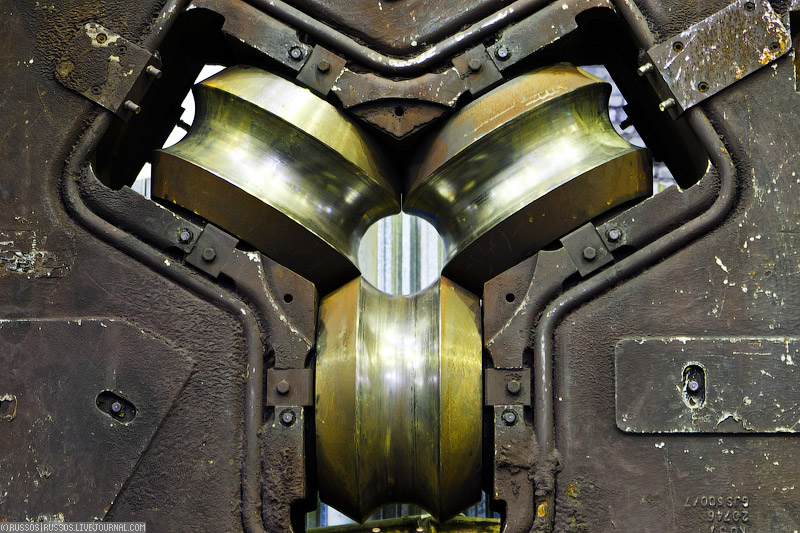

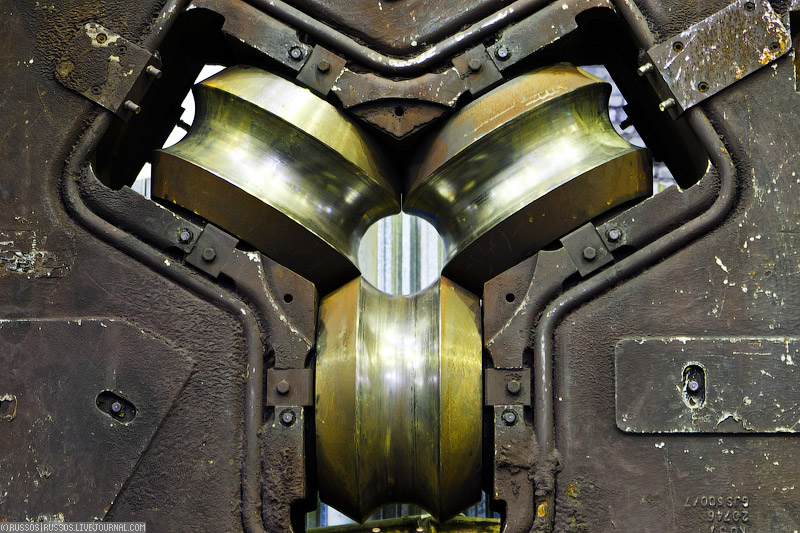

14. Валки для прокатки.

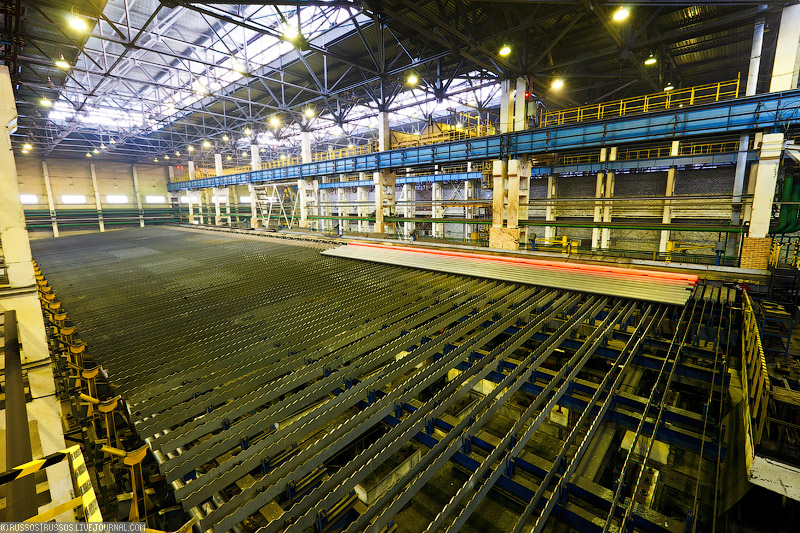

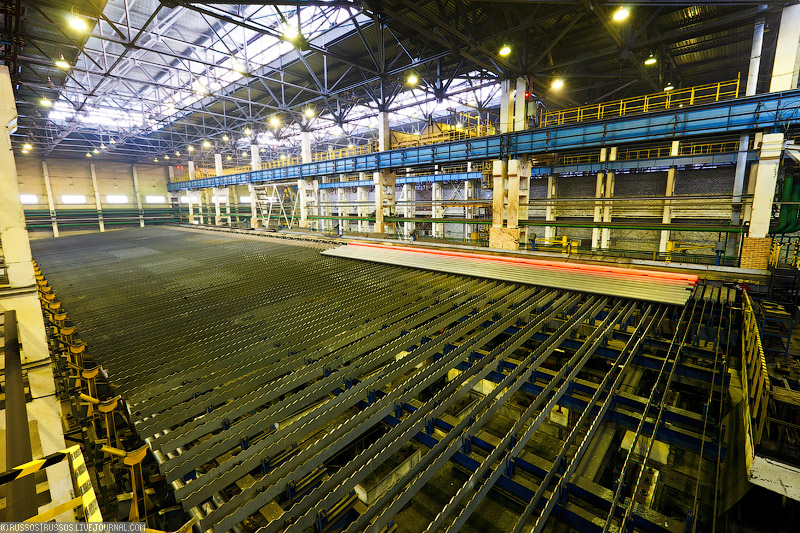

15. Стол охлаждения и система резки труб в рядах предназначены для охлаждения уже произведенных труб и для резки их на требуемую длину. Кроме того, система резки отрезает концы труб, которые имеют толщину стенки ниже номинальной в результате растяжения на редукционном стане.

16. После этого трубы поступают на линию термической обработки. Далее их проверяют, придают товарный вид и отправляют покупателю.

17. Рядом находятся цеха, где из труб делают сопутствующую продукцию.

18. Специальный станок для нагрева концов труб, который осуществляется в четыре этапа. Далее происходит опрессовка концов труб.

19. Опрессовка выполняется, когда требуется усиление резьбовой части в соответствии с ожидаемым динамическим напряжением во время ее эксплуатации. На выходе линии мы получаем не готовый, а полуготовый продукт, который затем идет на следующие этапы обработки.

20. Упрочнение осуществляется в горячем состоянии посредством высадки концов трубы для получения короткой части концов трубы с утолщением.

21. После сборки напильником. Болгаркой допилить неровности.

22. Кстати, на линии нарезки резьбы трубы перемещают только поперек, во избежания повреждения резьбы. И только после надевания защитных колпачков трубу можно перемещать вдоль.

23. Полуфабрикаты для мелкой продукции.

24. Нарезка трубы на муфточки.

25. Готовые муфты.

Казахстан:

Современное алюминиевое производство.

Небольшой сталелитейный завод.

Производство керамического кирпича.

Медео и Чимбулак.

Васильковский ГОК.

Производство металлического кремния

Самый большой в мире угольный разрез - «Богатырь» и роторный экскаватор СРс(К)-2000

Как делают минералку

КазБелАЗ

Производство стеклопластиковых труб

Вагоносборочное производство

Купажный цех

Американские буренки в Казахстане

Локомотивосборочный завод по производству тепловозов ТЭ33А «Evolution»

Экибастузская ГРЭС-2

Экибастузская ГРЭС-1

Процесс производства трубы состоит из следующих этапов: линия горячей прокатки, на которой режется, нагревается, прошивается и прокатывается литая заготовка до получения трубы с требуемой длиной и толщиной стенки.

Затем, если необходимо, труба проходит термообработку или же идет сразу на линии проверки качества и линии финишной обработки. После завершения всех необходимых операций трубы готовы к отгрузке.

Если говорить кратко, то сердцем линии является станок, который прошивает насквозь раскаленную заготовку, делаю из неё трубу. Наглядно это можно увидеть в этом ролике:

Давайте посмотрим на завод более внимательно.

1. Это бывший Павлодарский тракторный завод, который благополучно обанкротился в 1998 году. После различных перепитий рыночных отношений в нем было организовано производство стальных бесшовных труб.

2. Это заготовки будущих труб, которые поступают с соседнего мини-литейного завода. После поступления заготовки она попадает на участок резки литой заготовки для их подготовки с правильным весом для последующей подачи в печь.

3. Карусельная нагревательная печь, которая предназначена для нагрева до определенной температуры материала, помещенного в печь, в наиболее однородной манере.

4. Раскаленная заготовка из печи готовая к процедурам.

5. По наклонной аппарели она попадает на косовалковый прошивной прокатный стан, который преобразовывает заготовку в полую заготовку с большой толщиной стенки.

6. На выходе это уже полая труба.

7.

Небольшое видео этого этапа.

8.

9. Труба направляется в непрерывный стан горячей прокатки.

10.

11.

Далее я процитирую брошюру, так как уже и так все написали.

Непрерывный стан горячей прокатки труб на удерживаемой оправке с шестью клетями - настоящее сердце завода, за которым следует извлекательный стан с тремя клетями - их функцией является преобразование полой заготовки, полученной на косовалковом прошивном стане, в трубу, которая характеризуется относительно тонкой стенкой по сравнению с полой заготовкой и имеет длину до 28 м. Учитывая широкий диапазон производимых размеров, полный рабочий цикл, осуществляемый для получения окончательных размеров, разделен между двумя машинами. Принятый критерий обеспечивает достижение большей эффективности производства и в то же время это позволяет ограничить количество используемых инструментов. Таким образом, непрерывный стан горячей прокатки труб на удерживаемой оправке оснащен для прокатки двух

размеров, диаметрами 191 мм и 288 мм с размерами, соответствующими для получения необходимых конечных продуктов при прохождении через редукционный стан.

12. За кадром осталась печь повторного нагрева, которая играет важную роль в процессе - она предназначена, для выравнивания температуры (примерно до 880°С) прошитой гильзы перед тем как пройти обработку на редукционном стане. Другой важной функцией печи для повторного нагрева, при наличии подающего рольганга с регулируемой скоростью, является способность выполнить нормализацию труб в линии без необходимости термообработки вне линии, что позволяет получить более однородную микроструктуру стали, которая, как правило, требуется для обсадных и нефтепроводных труб всех марок стали.

13. Редукционный стан предназначен для уменьшения как диаметра, так и толщины стенки труб после их обработки на RMM до требуемых размеров в соответствии с производственным ассортиментом. При

операциях растяжения имеет место калибровка внешнего диаметра трубы, гарантирующая точность измерения до 0,3% измеряемого диаметра, с абсолютным минимальным значением 0,3 мм. Стан состоит из двадцати четырех клетей, каждая из которых имеет три валка. Последние три клети, с круглой калибровкой, имеют регулируемые валки, которые позволяют производить небольшие корректировки диаметра (в пределах приблизительно 1,5 мм), чтобы достичь диапазона допусков по внешнему диаметру в соответствии с другими возможными допусками, принятыми по другим спецификациям (номинальные диаметры будут одинаковы) или для

подготовки трубы к последующей обработке, например термической.

14. Валки для прокатки.

15. Стол охлаждения и система резки труб в рядах предназначены для охлаждения уже произведенных труб и для резки их на требуемую длину. Кроме того, система резки отрезает концы труб, которые имеют толщину стенки ниже номинальной в результате растяжения на редукционном стане.

16. После этого трубы поступают на линию термической обработки. Далее их проверяют, придают товарный вид и отправляют покупателю.

17. Рядом находятся цеха, где из труб делают сопутствующую продукцию.

18. Специальный станок для нагрева концов труб, который осуществляется в четыре этапа. Далее происходит опрессовка концов труб.

19. Опрессовка выполняется, когда требуется усиление резьбовой части в соответствии с ожидаемым динамическим напряжением во время ее эксплуатации. На выходе линии мы получаем не готовый, а полуготовый продукт, который затем идет на следующие этапы обработки.

20. Упрочнение осуществляется в горячем состоянии посредством высадки концов трубы для получения короткой части концов трубы с утолщением.

21. После сборки напильником. Болгаркой допилить неровности.

22. Кстати, на линии нарезки резьбы трубы перемещают только поперек, во избежания повреждения резьбы. И только после надевания защитных колпачков трубу можно перемещать вдоль.

23. Полуфабрикаты для мелкой продукции.

24. Нарезка трубы на муфточки.

25. Готовые муфты.

Казахстан:

Современное алюминиевое производство.

Небольшой сталелитейный завод.

Производство керамического кирпича.

Медео и Чимбулак.

Васильковский ГОК.

Производство металлического кремния

Самый большой в мире угольный разрез - «Богатырь» и роторный экскаватор СРс(К)-2000

Как делают минералку

КазБелАЗ

Производство стеклопластиковых труб

Вагоносборочное производство

Купажный цех

Американские буренки в Казахстане

Локомотивосборочный завод по производству тепловозов ТЭ33А «Evolution»

Экибастузская ГРЭС-2

Экибастузская ГРЭС-1